主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

北京利德华福电气技术有限公司 供稿

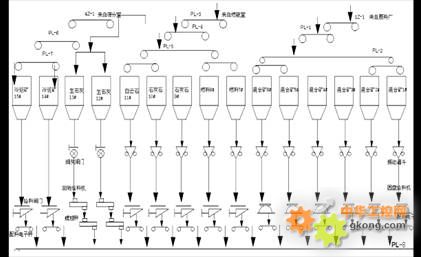

摘 要:本文通过对炼铁厂矿焦配料系统生产工艺和配套矿槽除尘系统的环保生产分析,结合高压变频调速技术的应用特点,以实际应用案例阐述高压变频器在矿槽除尘系统中的环保、节能、高效的应用效果和显著效益。 关键词:矿槽除尘 高压变频 应用 一、系统介绍 为减少炼铁厂矿焦配料系统(系统结构原理如下图一所示)工作区的扬尘污染,实现环保运行,改善作业区人员工作环境。矿槽配料区为矿焦槽振动筛、配料皮带、仓储区等位置,配备一套多点吸附集中净化的除尘系统。先后形成主管、分管、支管三级管路系统,通过管径不均衡设计实现风量与扬尘点的需求匹配。在实际运行过程中,由于系统扬尘点多、控制分散、运行状态不确定等因素,难于实现实时流量调节;且由于现有除尘风机采用入口挡板进行除尘总风量控制,而除尘风机随风量减小时的功耗变化不大、节能效果甚微。在实际应用中造成风机运行效率低、大量电能资源浪费、设备利用率低、除尘效果差,局部除尘点污染严重等现象。 图一、矿焦配料系统结构原理图

因此,在矿槽除尘系统中针对矿槽分布的除尘点进行精细化实时工况管理,通过自动化监控提高各除尘点的工作效率、系统利用率,结合利用高压变频调速技术实现除尘风机高效节能运行,则有助于提高矿槽除尘系统的节电效果。

二、系统控制方案

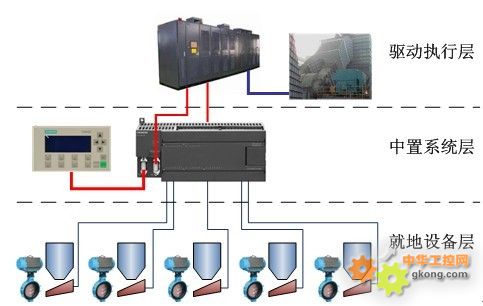

该系统采用分散控制、集中管理的控制方式,分三级结构实现工艺需求与系统节能的双向协调,系统结构示意图如下所示。分散扬尘点就地实现振动筛、下料斗等工位的支路吸附点自动开闭,有效降低系统非除尘通风量的需求;中置控制器实现对扬尘点工况的集中监测,根据各工位运行情况计算矿槽除尘系统的实时风量需求。从而,给定变频运行频率控制值,远传4~20mA频率调节指令至除尘风机变频器实现除尘风量的连续变工况调节。除尘系统随矿焦配料系统的运行工况结合各配料点除尘需求,实时改变风量和除尘点负压,确保每个除尘点既达到理想除尘效果,又能有效降低除尘风机功耗,达到环保、节能、高效的目的。

图一、矿焦配料系统结构原理图

因此,在矿槽除尘系统中针对矿槽分布的除尘点进行精细化实时工况管理,通过自动化监控提高各除尘点的工作效率、系统利用率,结合利用高压变频调速技术实现除尘风机高效节能运行,则有助于提高矿槽除尘系统的节电效果。

二、系统控制方案

该系统采用分散控制、集中管理的控制方式,分三级结构实现工艺需求与系统节能的双向协调,系统结构示意图如下所示。分散扬尘点就地实现振动筛、下料斗等工位的支路吸附点自动开闭,有效降低系统非除尘通风量的需求;中置控制器实现对扬尘点工况的集中监测,根据各工位运行情况计算矿槽除尘系统的实时风量需求。从而,给定变频运行频率控制值,远传4~20mA频率调节指令至除尘风机变频器实现除尘风量的连续变工况调节。除尘系统随矿焦配料系统的运行工况结合各配料点除尘需求,实时改变风量和除尘点负压,确保每个除尘点既达到理想除尘效果,又能有效降低除尘风机功耗,达到环保、节能、高效的目的。

由于矿槽各扬尘点多达43个以上,其中分为间歇性扬尘点、持续性扬尘点两大类。而间歇性扬尘点中又主要以振动筛下料部分为重,占总除尘风量需求的36%。因此,仅对矿焦配料系统的A、B两条配料输送线的配料振动筛关联下料位置的扬尘吸附口进行风门开闭控制,即可实现有效控制和节能法调节。而不是对所有矿槽除尘系统的所有只管路风口进行开闭调节。其主要原因是:

1. 该系统对占总除尘风量的40%以上的主要间歇性除尘点进行风量控制;即可降低风量达到理想的节能效果,又可以改善管路特性、提高既有支路风道的除尘效果。

2. 系统对振动筛部分的主要间歇性运行工况点实施风量开闭控制,系统结构简单、易于实现、自动化程度高、故障率低、安全可靠高。

3. 对末端持续性或非确定性吸尘口,不采取风口开闭控制。

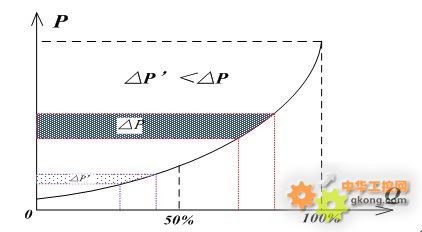

4. 根据流体力学风机功率与风量之间的相似定理P∝Q3立方成正比的关系,如下图所示:风量低于50%水平后,风量下降所带来的功率下降将越来越小。在50%以上区间调节20%风量带来的功率下降收益△P=0.296Pu,50%以下区间调节20%风量所带的节能收益△P’ =0.056Pu。显然,在低风量条件进行开闭控制时,其设备投入与节电收益的投入产出的经济性指标下降,不适宜50%以下的更低风量的控制调节。

由于矿槽各扬尘点多达43个以上,其中分为间歇性扬尘点、持续性扬尘点两大类。而间歇性扬尘点中又主要以振动筛下料部分为重,占总除尘风量需求的36%。因此,仅对矿焦配料系统的A、B两条配料输送线的配料振动筛关联下料位置的扬尘吸附口进行风门开闭控制,即可实现有效控制和节能法调节。而不是对所有矿槽除尘系统的所有只管路风口进行开闭调节。其主要原因是:

1. 该系统对占总除尘风量的40%以上的主要间歇性除尘点进行风量控制;即可降低风量达到理想的节能效果,又可以改善管路特性、提高既有支路风道的除尘效果。

2. 系统对振动筛部分的主要间歇性运行工况点实施风量开闭控制,系统结构简单、易于实现、自动化程度高、故障率低、安全可靠高。

3. 对末端持续性或非确定性吸尘口,不采取风口开闭控制。

4. 根据流体力学风机功率与风量之间的相似定理P∝Q3立方成正比的关系,如下图所示:风量低于50%水平后,风量下降所带来的功率下降将越来越小。在50%以上区间调节20%风量带来的功率下降收益△P=0.296Pu,50%以下区间调节20%风量所带的节能收益△P’ =0.056Pu。显然,在低风量条件进行开闭控制时,其设备投入与节电收益的投入产出的经济性指标下降,不适宜50%以下的更低风量的控制调节。

综上所述,仅对该系统A、B两条配料输送线的配料振动筛关联下料位置的扬尘吸附口进行风阀控制,配合除尘风机变频应用即可实现显著的环保、节能效果。

中置控制器根据不同位置风阀开启时,对末端除尘吸附点负压的影响程度,变量调节除尘风机转速。避免靠近烟道母管的风阀开启时,矿槽远端除尘效果下降;而关闭远端风阀时,除尘风机却节能效果不佳等情况发生。

变频器接受中置控制器来的4~20mA转速控制信号,自动调节矿槽除尘风机转速。同时,系统可通过通讯方式将变频器的运行状态远传至控制室的上位机实现远程启停、状态监视等功能。从而,大大提高系统的自动化控制水平,减少运行人员的操作维护量。全程自动控制和故障自诊断处理能力,保证系统在局部故障情况下能够切除故障点,保持良好的除尘效果和最佳节能收益。在系统出现严重故障时,可恢复至原工频运行而不影响安全生产。

三、系统主要技术指标

1、除尘系统主要设备参数

综上所述,仅对该系统A、B两条配料输送线的配料振动筛关联下料位置的扬尘吸附口进行风阀控制,配合除尘风机变频应用即可实现显著的环保、节能效果。

中置控制器根据不同位置风阀开启时,对末端除尘吸附点负压的影响程度,变量调节除尘风机转速。避免靠近烟道母管的风阀开启时,矿槽远端除尘效果下降;而关闭远端风阀时,除尘风机却节能效果不佳等情况发生。

变频器接受中置控制器来的4~20mA转速控制信号,自动调节矿槽除尘风机转速。同时,系统可通过通讯方式将变频器的运行状态远传至控制室的上位机实现远程启停、状态监视等功能。从而,大大提高系统的自动化控制水平,减少运行人员的操作维护量。全程自动控制和故障自诊断处理能力,保证系统在局部故障情况下能够切除故障点,保持良好的除尘效果和最佳节能收益。在系统出现严重故障时,可恢复至原工频运行而不影响安全生产。

三、系统主要技术指标

1、除尘系统主要设备参数

除尘能力 76×104m3/h 离心通风机型号 Y4-2X73 23.3F 工作压力 6000Pa 主轴转速 980r/min 介质密度 1.07kg/m3 介质温度 20℃ 电动机型号 YKK710-6W 额定功率 1800kW 工作电压 10kV 额定电流 129.8A 功率因数 0.84 额定转速 992r/min

2、除尘系统主要工艺参数系统处理能力 76万立方/小时 扬尘点数量 43点 风机风门开度 65% 振动筛数量 16点 振动筛工作时长 30~90s 振动筛停机时长 120~300s

3、变频调速系统主要技术参数变频器型号 HARSVERT-VA10/130 额定容量 2250kVA 工作电压 10kV 额定电流 130A 电压波动范围 -65%~+115%Un 过载能力 120%,1min ;150%,3s 输入频率 50Hz 频率输出范围 0.5~60Hz 功率因数 0.95 系统效率 96%

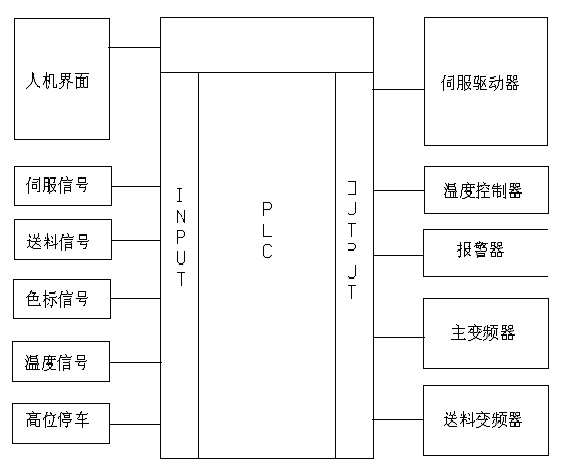

4、除尘风机节能控制系统主要技术参数系统控制处理器 PLC (S7-200) 通讯协议 Modbus 人机界面 HMI(TD 400) 工作电源 24V DC 开关量输入 DI 24点 开关量输出 DO 8点 模拟量输入 AI 6点 模拟量输出 AO 3点

四、应用效果 德胜钢铁炼铁厂1250m3高炉矿焦配料系统,在矿槽除尘系统中采用变频调速技术,同时配套应用矿槽除尘点吸附口阀门开闭控制和风机转速闭环调节。实际运行情况证明:系统除尘点吸附口的负压值由改造前-267Pa提高到了-312Pa,除尘效果提高11.3%,除尘控制效果得到改善明显。除尘风机电耗水平由改造前1105.5kW下降至564.1kW,节电率48%、年可节约电量433万度,相当于每年节省1428.9吨标准煤、减少二氧化碳排放3399吨。经济效益和社会效益显著,充分体现了环保、节能、高效的企业经营理念,值得在钢铁冶金行业大力推广应用。 参考文献:倚鹏.高压大功率变频器技术原理与应用.北京:人民邮电出版社,2008. 三晶电气VM1000B变频器在悬挂输送机上的应用

悬挂输送机是一种常用的连续输送设备,广泛应用于连续输送各种装载容器、成件物品、包内的散装物料;也用于各个工业部门的流水线中,在各工序间输送工件,完成各种工艺过程,实现输送和工艺作业的综合机械化。系统

三晶电气VM1000B变频器在悬挂输送机上的应用

悬挂输送机是一种常用的连续输送设备,广泛应用于连续输送各种装载容器、成件物品、包内的散装物料;也用于各个工业部门的流水线中,在各工序间输送工件,完成各种工艺过程,实现输送和工艺作业的综合机械化。系统

变频器故障原因解析

变频器发生故障的原因与周边的生产环境有着密不可分的关系,编者总结出主要有以下几种:1 、结露、湿气、受潮。(1)因湿气原因造成门极变色、导致接触不良。(2)因湿气原因造成主电路板铜板之间的打火现象。

变频器故障原因解析

变频器发生故障的原因与周边的生产环境有着密不可分的关系,编者总结出主要有以下几种:1 、结露、湿气、受潮。(1)因湿气原因造成门极变色、导致接触不良。(2)因湿气原因造成主电路板铜板之间的打火现象。

变频器在塑料封切机上的应用

1.概述 塑料封切机是用于加工塑料包装袋的机械设备,其定位精度和稳定性直接影响到所制胶袋的质量和效率。用PLC及伺服电机等取代刹车离合器等控制机构 ,实现了以下功能: (1) 效率提高;(2)

变频器在塑料封切机上的应用

1.概述 塑料封切机是用于加工塑料包装袋的机械设备,其定位精度和稳定性直接影响到所制胶袋的质量和效率。用PLC及伺服电机等取代刹车离合器等控制机构 ,实现了以下功能: (1) 效率提高;(2)

MV600变频器在数控弧齿锥齿轮铣齿机上的应用

一. 铣齿机概述 弧齿锥齿轮铣齿机是采用数控技术,用于加工模数15mm,直径800mm的高精度弧齿锥齿轮及准双曲面齿轮的精加工设备。本机床的设计是万能性的,适合大批量生产粗、精加工中、重型卡车、矿山

MV600变频器在数控弧齿锥齿轮铣齿机上的应用

一. 铣齿机概述 弧齿锥齿轮铣齿机是采用数控技术,用于加工模数15mm,直径800mm的高精度弧齿锥齿轮及准双曲面齿轮的精加工设备。本机床的设计是万能性的,适合大批量生产粗、精加工中、重型卡车、矿山

台达变频器在并纱机上的应用

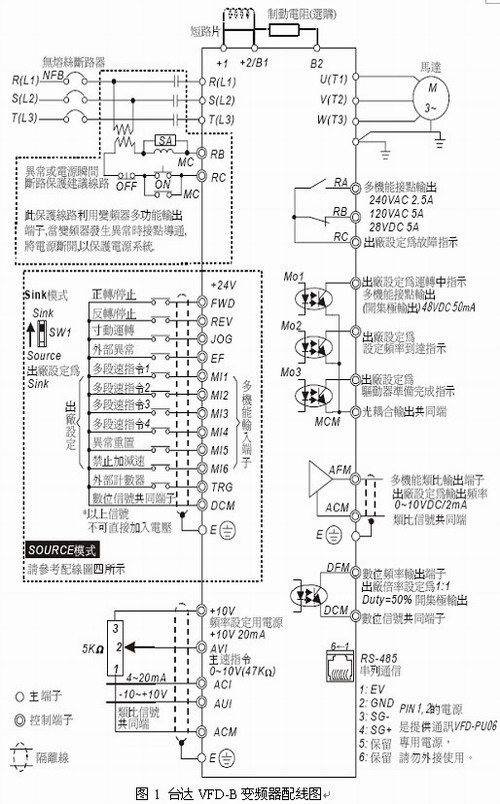

摘要:本文主要介绍了并纱系统的工艺及控制要求,基于台达变频器设计了并纱机电气控制系统,该系统投产后运行稳定,具有工艺调节灵活,成纱质量好等。 关键词:变频器 并纱机 控制系统VFD-B变频器 V

台达变频器在并纱机上的应用

摘要:本文主要介绍了并纱系统的工艺及控制要求,基于台达变频器设计了并纱机电气控制系统,该系统投产后运行稳定,具有工艺调节灵活,成纱质量好等。 关键词:变频器 并纱机 控制系统VFD-B变频器 V

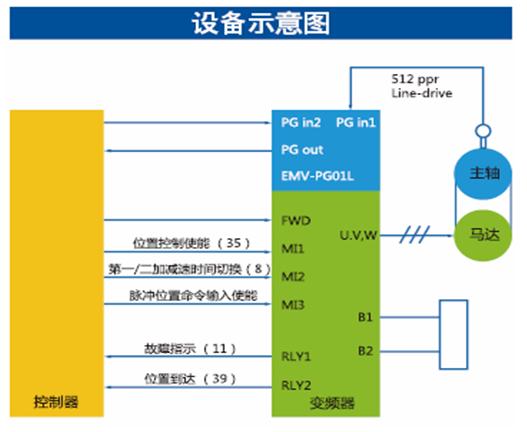

台达VE系列变频器在数控加工中心上的应用

基本介绍: 数控机床是现代制造业的关键设备,一个国家数控机床的产量和技术水平在某种程度上就代表这个国家的制造业水平和竞争力。我国数控机床的技术水平、性能和质量与国外产品比较还有很大差距。高性能加工

台达VE系列变频器在数控加工中心上的应用

基本介绍: 数控机床是现代制造业的关键设备,一个国家数控机床的产量和技术水平在某种程度上就代表这个国家的制造业水平和竞争力。我国数控机床的技术水平、性能和质量与国外产品比较还有很大差距。高性能加工

300W -3.7KW 伺服驱动器 单相变频器,智能解决方案

针对消费和工业电机控制应用,飞捷提供集成驱动解决方案,缩短工程开发时间。

300W -3.7KW 伺服驱动器 单相变频器,智能解决方案

针对消费和工业电机控制应用,飞捷提供集成驱动解决方案,缩短工程开发时间。

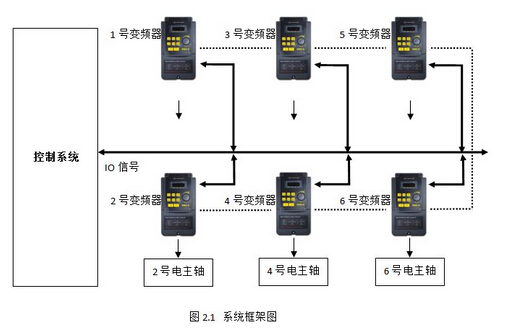

邦纳变频器在金属雕刻机上的应用

1.引言 雕刻机由计算机,雕刻机控制器,雕刻机主机三部分组成。通过计算机内配置的专用雕刻软件进行设计和排版,并由计算机把设计与排版的信息自动传送至雕刻机控制器中,再由控制器把这些信息转化成能驱动

邦纳变频器在金属雕刻机上的应用

1.引言 雕刻机由计算机,雕刻机控制器,雕刻机主机三部分组成。通过计算机内配置的专用雕刻软件进行设计和排版,并由计算机把设计与排版的信息自动传送至雕刻机控制器中,再由控制器把这些信息转化成能驱动

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业