摘要:本文主要介绍了并纱系统的工艺及控制要求,基于台达变频器设计了并纱机电气控制系统,该系统投产后运行稳定,具有工艺调节灵活,成纱质量好等。

关键词:变频器 并纱机 控制系统

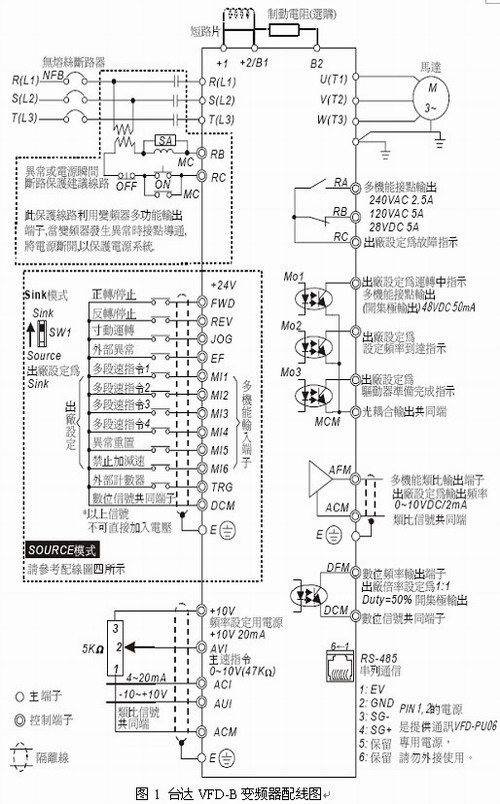

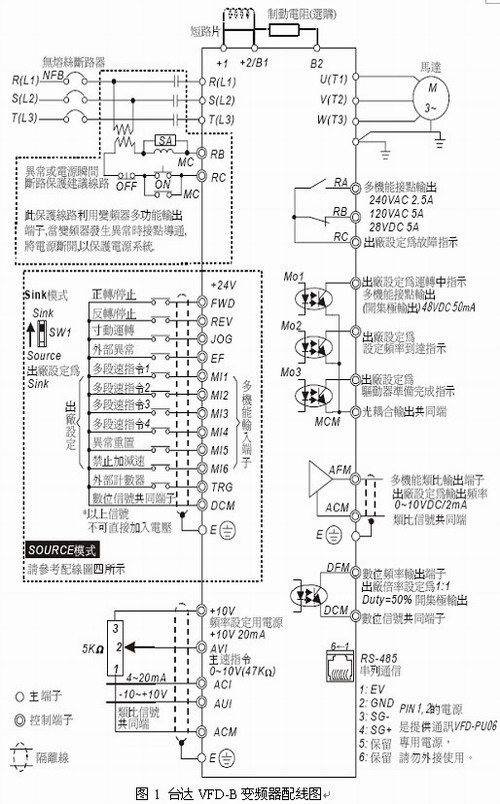

VFD-B变频器

VFD-B变频器是台达高性能、向量型交流电机驱动器,采用高品质的元件、材料及融合最新的微电脑控制技术制造而成,能够完美地满座低压范围内的高性能应用要求。与其它台达型号变频器相比,将为用户带来独一无二的驱动技术灵活性。VFD-B变频器以其模块化的设计(功率模块、控制单元和PU01)及其安全保护功能(集成化的故障安全保护)、通讯能力(Modbus networks)和能量回馈等各种独创功能而卓尔不群,可以适用于各种驱动解决方案。

其主要特点如下:

(1)集成了故障安全保护功能:

构建带有故障安全保护功能的驱动系统时,不需要附加设备即可集成标准的自动化系统中,完成自动化与驱动的完美组合。

(2)实现了再生能量的回馈:

配有再生能量回馈能力的功率模块。

(3)增强的环境适应力和耐受力:

采用了智能冷却的设计理念,增强了变频器的鲁棒性。

(4)无故障化的安装、运行控制和简单的维护;

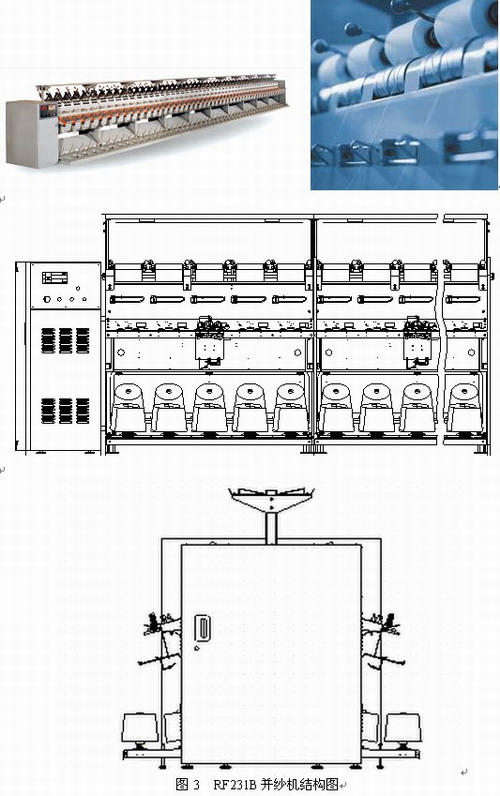

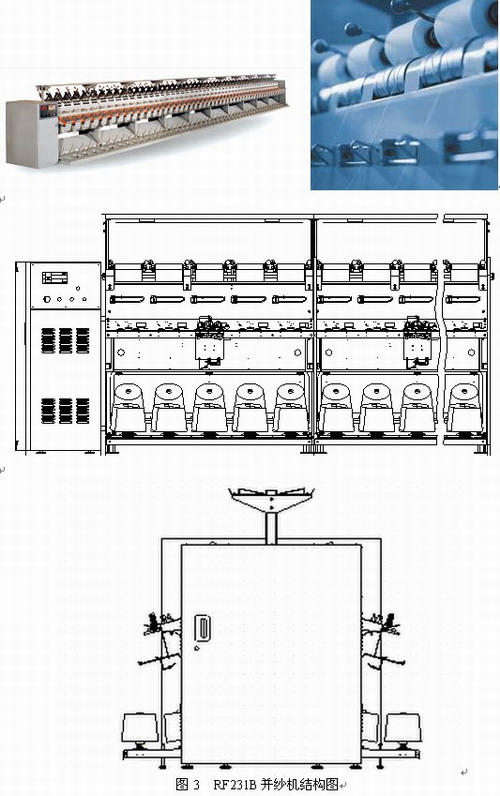

RF231B并纱机

RF231B并纱机

RF231B并纱机的特点:

(1)采用了单面电机驱动和变频调速,使卷绕线速的调节更简便,工艺调节更灵活;

(2)电子断头检测装置的应用,可避免缺股纱的产生;

(3)警示复位按钮的应用,使得纱断锭位易发现;

(4)采用分段组装式结构,可缩短现场安装时间;

(5)操作面板:操作简单方便,可很容易地设定线速度,设定并监视运行线长;

(6)气动抬升装置:气动铲的设计使得纱断时可立刻铲起筒子,接头十分方便;

(7)张力装置:通过加减张力片可很容易地实现张力的调节。

并纱筒子的卷绕密度在很大程度上决定于卷绕张力,卷绕张力大,可增加筒子的卷绕密度,增加容量;但卷绕张力过大,将使纱线伸长,破坏纱线的弹性和条干均匀度,且不利于后道工序加工;卷绕张力过小,筒子断头后易嵌入筒子内,接头时不易寻找纱头,而且筒子容量减小,纱线也有可能从筒子上成叠脱落,因此,卷绕张力必须适当。

卷绕张力除受卷绕线速度影响外,张力装置对它的调节作用也十分重要。本机采用的自重压盘式张力装置,主要通过选择张力垫片和增减张力片数量来控制纱线张力。

为了平衡卷绕张力,在选择张力片重量时,必须注意到卷绕线速度与纱线规格。纱线细,卷绕速度愈高时,应选用较轻的张力片;反之,则须稍重一些。

(8)筒子架压力补偿装置:它主要有两项功能:①调节筒子与槽筒之间的接触压力,以调节筒纱的卷绕密度或硬度;②在筒纱卷绕直径增大时,由于筒子重量的增加,筒子架压力相应增大,通过筒子架压力补偿装置加以补偿,由此使筒子架压力在整个筒子卷绕期间趋于均匀。

(9)槽筒:槽筒通过其沟槽的引导把纱交叉卷绕在筒子上,同时,这种传动筒纱的回转方式可以使筒子从开始卷绕到卷绕结束,其卷绕线速度保持恒定,而与筒纱直径大小无关。

(10)气动抬升部件:断纱时断纱检测装置将信号反馈给电磁阀,这时气路接通,气缸推动气动铲将筒纱抬起。

加装变频器后,通过车头控制仪快慢速频率设置,能够完整的拟合出并纱过程中工艺要求的速度曲线,使其在并纱全过程中大小纱的纱线张力的一致性相对恒定,纱线重叠现象得到有效的避免,使成纱质量有大幅度的提高。实践证明:使用变频器后,大小纱的并纱张力的一致性相对无变频器要均匀的多;在成纱重量差异(大小纱的差异,无变频器时是明显存在的)及成纱毛羽差异得到了改善。

控制系统

控制系统

RF231B并纱机性能优良、操作方便,机电一体化程度高,具备:系统参数设定,定长使能,整车设定,单节设定,单锭设定,参数显示,产量管理,通讯状态等功能。

台达TP04文本按键介绍

(1)ESC-退出键:

表示不确认此结果或退出到上一画面。

(2)ENTER-确认键:

表示对设定的数据或选定的结果确认。

(3) ▼-向下/数值减少键:

表示向下翻页或数值的减少设置。

(4)▲-键向上/数值增加键:

表示向上翻页或数值的增加设置。

(5) -左向移位键:

表示选定的图标向左移动。

(6) -右向移位键:

表示选定的图标向右移动。

(7)F0/F5:

在系统菜单操作时可以作为0(F0)或5(Shift+F0)的常数输入键,在使用者页面时可由使用者定义其他功能。其他功能键亦然。

(8)Shift:

此键是配合功能键F0~F9做特殊功能使用。

使用说明

(1)快速频率设定:表示该设备需要运行的最高频率数,最大数值为50,超过50时,系统默认为50。快速频率参数设置范围:0~50HZ。快速频率运行时间表示设备在最高频率运行时所保持的时间,设定范围为1-10s。

(2)慢速频率设定:表示该设备需要运行的最低频率数,最大数值为50,超过50时,系统默认为50。慢速频率参数设置范围:0~50HZ。慢速频率运行时间表示设备在最低频率运行时所保持的时间,设定范围为1-2.5S。

(3)锭子总数:表示整机设备的锭子数目。一般在出厂时根据实际锭子数量设定好,不需要更改;但可以由实际生产情况的实际数目进行设定。应该设置为10的整数倍数值。

(4)参数设定方式选择:表示参数参数设定是否用整车还是单节。设定0表示整车统一设置,此时整车的参数一致;设定1表示单节设定,此时可以每节参数可以不一致,但需要在单节设定中进行设置;设定2表示单锭设定,此时可以每锭参数可以进行设置。

(5)定长使能:表示可以定义是否使用定长功能。设定0表示有定长(定长功能开放),即定长达到后可以实现自动停车功能;设定1表示不使用定长功能(定长功能关闭),即纱线在不断头和有原料情况下可以无限的的做下去,此时需要人为控制纱线长度。

(6)定长长度:表示需要设置的定长值。

(7)左侧股数:表示整机左侧需要设置的纱线股数。

(8)右侧股数:表示整机右侧需要设置的纱线股数。

(9)单节设定:表示1至10节中设置的定长长度值和股数。

(10)单锭设定:表示1至100锭中设置的纱线定长长度值和股数。

(11)1-4班当班产量:表示选定的1-4班在本班次的产量。

(12)1-4班上班产量:表示1-4班的上一个班次的产量。

(13)班次选择:表示当班需要定义的班次。

(14)累计总产量:表示该设备自使用起累计的纱线长度。

(15)通讯状态:记录故障发生节号。

注意

1、在运行线长≥设定线长并开放定长功能状态下,电机自动停止运转,PLC自动进行单锭清零并重新计长。

2、用户在实际做纱时,快慢速频率差一般应控制在2~3Hz之间。

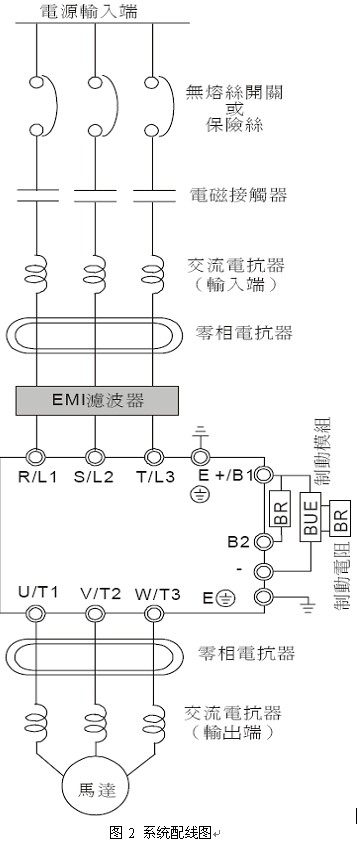

RF231B电气系统构成

传动部分

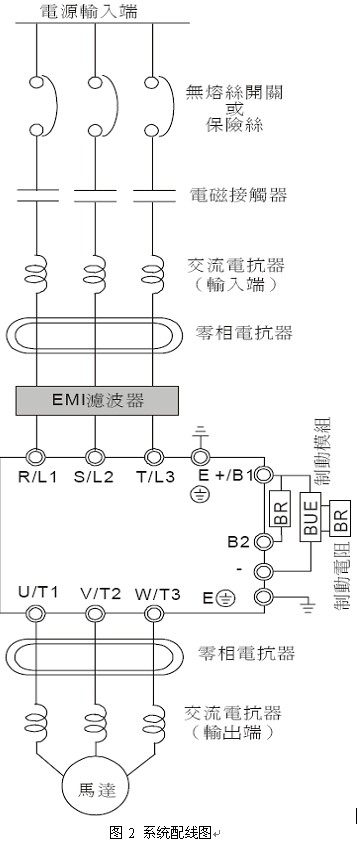

包括主电机、吹吸风电机、自动润滑装置、自动清洁装置、变频器、各种开关等。

数据检测部分

该部分由主轴、断纱检测传感器等组成。功能为自动检测纱线的运行,为计算班产、定长、股数控制提供数据。

变频器速度控制

该部分有左右台达VFD-B变频器控制分别左右电动机,变频器依据PLC传输的快慢速频率控制曲线自动调整电机运行,提高纱线质量和产量。

卷绕线速度通过车头控制箱上的电脑控制仪进行控制。卷绕线速度应根据纱线原料的品种规格,并结合前后道工序产量的衔接等因素来设置,卷绕线速度是通过变换电机频率来达到无级调速的。

卷绕线速度V=3.14*0.082*D1*N1/D2=12.5958f。

产量计算

产量Q(Kg/锭*时)=V*N*60/(1000*Nm)。

由此看来,变换不同的频率就可得到不同的卷绕线速度。不同规格原料的纱线,设置的卷绕线速应有所不同;在相同的卷绕线速度条件下,不同规格原料的纱线,其产量也各不相同,见表1。

表1产量表

f(HZ)

5

10

15

20

25

30

35

40

45

50

N1(rpm)

140

280

420

560

700

840

980

1120

1260

1400

N2(rpm)

245

489

734

978

1223

1468

1712

1957

2201

2446

V(m/min)

63

126

189

252

315

378

441

504

567

630

产量

Q

40Ne/2

0.110

0.220

0.329

0.439

0.549

0.659

0.769

0.878

0.988

1.098

40Ne/3

0.165

0.33

0.494

0.659

0.824

0.989

1.154

1.317

1.482

1.647

60Ne/2

0.073

0.146

0.219

0.292

0.365

0.438

0.511

0.584

0.657

0.730

60Ne/3

0.110

0.219

0.329

0.438

0.548

0.657

0.767

0.876

0.986

1.095

80Ne/2

0.055

0.110

0.165

0.220

0.275

0.330

0.385

0.439

0.494

0.549

80Ne/3

0.083

0.165

0.247

0.330

0.412

0.495

0.577

0.659

0.741

0.824

说明:f---电机频率,N1---电机转速,N2---槽筒转速,V---卷绕线速度,Q---产量(kg/锭*时),N---并合纱线根数,Nm---纱线公支数。

台达PLC控制部分程序

表2 VFD-B台达变频器参数设置

参数代码

参数功能

设定范围

出厂值

设定值

01-00

最高操作频率设定

50.00~400.00Hz

60.00

50

01-01

电机额定频率设定

0.10~400.00Hz

60.00

50

01-02

电机额定电压设定

0.1~510.0V

440.0

380

01-09

第一加速时间设定

0.1~3600.00S

10.0

3

01-10

第一减速时间设定

0.1~3600.00S

10.0

8

02-00

第一频率指令来源设定

00:由数字操作器输入(PU01)

01:由外部端子AVI输入模拟信号DC0~+10V控制

02:由外部端子ACI输入模拟信号DC4~20mA控制

03:由外部端子AUI输入模拟信号DC-10~+10V控制

04:由通信RS485

05:由通信RS485输入(不记忆频率)

06:主频率与辅助频率组合(配合参数)

00

04

02-01

第一运转指令来源设定

00:运转指令由数字操作器控制

01:运转指令由外部端子控制,键盘STOP有效

02:运转指令由外部端子控制,键盘STOP无效

03:运转指令由通信界面操作键盘STOP键有效

04:运转指令由通信界面操作键盘STOP键无效

00

04

02-03

PWM载波频率选择

1-5HP:01~15kHz

7.5-25Hp:1~9kHz

30~60Hp:1~9kHz

75-100Hp:1~6kHz

15

09

06

06

02

09-00

通讯地址

01~254

01

01

09-01

通讯传送速度

00:4800

01:9600

02:19200

03:38400

01

02

09-04

通讯资料格式

00:7,N,2 for ASCII

01:7,E,1 for ASCII

02:7,0,1 for ASCII

03:8,N,2 for RFU

04:8,E,1 for RTU

05:8,O,1 for RTU

00

03

现场安装调试

安装

在地面上弹一条中心线,使车头箱的中心线与之对齐,然后逐节安装;每一节的中心线均与之对齐。

检查

检查退纱轴与导纱钩的轴心是否对中;检查各轴承座上的紧定螺钉是否紧定;检查槽筒轴上的槽筒紧定螺钉是否紧定;检查带轮上的螺钉是否紧定;检查各挡圈上的螺钉是否紧定;检查筒子架上的各种螺钉是否全部并紧;检查气动各接头部位是否漏气。

以上检查必须逐个查实,否则会影响机器性能,而且会产生不安全因素。用手盘动槽筒手感是否太重,若太重,则需调整。经检查,一切正常后,方可按“开车顺序”上纱开车。

右侧槽筒逆时针转动,左侧槽筒顺时针转动(从车头看车尾方向)。若发现旋转方向不对,则调换电机相线接法。

筒管与槽筒的接触调整

(1)按节组装的机器,在出厂前已调整完毕,一般可直接试运行。

(2)将空筒管夹在筒管压盘之间,安装于筒子架上,使筒管能自由转动,然后轻轻按下筒子架,使筒管与槽筒接触,若接触不良,则须松开筒子架,转动筒子架使筒管与槽筒有良好接触.是否有良好接触,除了用目测方法外,还可以用手盘动槽筒来检验.若与其接触的筒管运转无跳动或顿滞现象,运行平稳顺畅,则说明接触良好,否则,就属接触不良,须重新调整。

(3)筒管的中心(轴向)应与槽筒中心(轴向)对齐。

(4)筒管与槽筒的接触压力应按卷绕的纱线品种规格来定,调节筒子架压力补偿装置压簧的起始位置,筒管与槽筒的接触压力就会发生相应变化。压簧的起始位置往上调,则接触压力增大,往下调则减小。

纱线张力调整

本机采用自重压盘式张力装置,纱线张力的控制主要通过选择不同的张力片与增减张力片的数量来调节。

引纱操作

(1)引纱线路

退解筒子上引出纱头→导纱钩→ 张力架瓷环→ 压盘式张力器→断纱检测器→集纱器→切丝器→导纱轮→导纱杆→进入卷取筒管。

(2)完成以上引纱操作,然后按启动按钮开始并纱。

断头打结

发生断头,电子断纱检测器会发出信号给单锭控制仪表或单面控制盒,其又将信号分别输给切丝器与电磁阀,从而使切丝器切丝,同时使气缸推动气动铲将卷绕筒子抬起。

(1)卷绕筒子停转后,反向转动筒子,找到断头,引好纱线,将纱线拉出打结;放下筒子架,使其停放在气动铲上。

(2)单锭控制时,按启动按钮,使气动铲落下,筒子接触槽筒开始运行,同时断丝监控器与切丝器又重新恢复工作。

结语

本文阐述台达VFD-B变频器产品在并纱机上的应用。从行业的角度讲述变频器的优势:电机速度调节范围更广,翻改品种快捷方便,无需更换皮带盘。

采用变频器控制电机可以最大潜力挖掘电机的无功功率,充分利用和提高功率因数,达到节电目的。变频器降速对减少小线毛羽效果较好,纱线成型良好,具有潜在商业价值。

作者简介

盛亮均(1984-) 男 电气工程师,主要从事电气设计工作。

参考文献

[1]陈佰时,陈敏逊.交流调速系统.北京:机械工业出版社,1997.

[2]张永惠.变频调速技术的发展(J).北京:自动化博览,1999.

[3]金大岭.变频器在车床主轴上的应用.深圳:变频器世界,2005.

RF231B并纱机

RF231B并纱机的特点:

(1)采用了单面电机驱动和变频调速,使卷绕线速的调节更简便,工艺调节更灵活;

(2)电子断头检测装置的应用,可避免缺股纱的产生;

(3)警示复位按钮的应用,使得纱断锭位易发现;

(4)采用分段组装式结构,可缩短现场安装时间;

(5)操作面板:操作简单方便,可很容易地设定线速度,设定并监视运行线长;

(6)气动抬升装置:气动铲的设计使得纱断时可立刻铲起筒子,接头十分方便;

(7)张力装置:通过加减张力片可很容易地实现张力的调节。

RF231B并纱机

RF231B并纱机的特点:

(1)采用了单面电机驱动和变频调速,使卷绕线速的调节更简便,工艺调节更灵活;

(2)电子断头检测装置的应用,可避免缺股纱的产生;

(3)警示复位按钮的应用,使得纱断锭位易发现;

(4)采用分段组装式结构,可缩短现场安装时间;

(5)操作面板:操作简单方便,可很容易地设定线速度,设定并监视运行线长;

(6)气动抬升装置:气动铲的设计使得纱断时可立刻铲起筒子,接头十分方便;

(7)张力装置:通过加减张力片可很容易地实现张力的调节。

控制系统

RF231B并纱机性能优良、操作方便,机电一体化程度高,具备:系统参数设定,定长使能,整车设定,单节设定,单锭设定,参数显示,产量管理,通讯状态等功能。

控制系统

RF231B并纱机性能优良、操作方便,机电一体化程度高,具备:系统参数设定,定长使能,整车设定,单节设定,单锭设定,参数显示,产量管理,通讯状态等功能。  (1)ESC-退出键:

表示不确认此结果或退出到上一画面。

(2)ENTER-确认键:

表示对设定的数据或选定的结果确认。

(3) ▼-向下/数值减少键:

表示向下翻页或数值的减少设置。

(4)▲-键向上/数值增加键:

表示向上翻页或数值的增加设置。

(5) -左向移位键:

表示选定的图标向左移动。

(6) -右向移位键:

表示选定的图标向右移动。

(7)F0/F5:

在系统菜单操作时可以作为0(F0)或5(Shift+F0)的常数输入键,在使用者页面时可由使用者定义其他功能。其他功能键亦然。

(8)Shift:

此键是配合功能键F0~F9做特殊功能使用。

(1)ESC-退出键:

表示不确认此结果或退出到上一画面。

(2)ENTER-确认键:

表示对设定的数据或选定的结果确认。

(3) ▼-向下/数值减少键:

表示向下翻页或数值的减少设置。

(4)▲-键向上/数值增加键:

表示向上翻页或数值的增加设置。

(5) -左向移位键:

表示选定的图标向左移动。

(6) -右向移位键:

表示选定的图标向右移动。

(7)F0/F5:

在系统菜单操作时可以作为0(F0)或5(Shift+F0)的常数输入键,在使用者页面时可由使用者定义其他功能。其他功能键亦然。

(8)Shift:

此键是配合功能键F0~F9做特殊功能使用。 研华触摸式工业等级平板电脑TPC-1550H在燃气发电机组远程监控系统上的应用

项目介绍分布式能源是分布在用户端的供能及能源综合利用系统。风能、太阳能、燃气发电等方式均是分布式能源利用方式。燃气发电是最稳定的分布式供能方式之一,优秀的冷热电三联供发电系统能够把燃气发电的有效率提

研华触摸式工业等级平板电脑TPC-1550H在燃气发电机组远程监控系统上的应用

项目介绍分布式能源是分布在用户端的供能及能源综合利用系统。风能、太阳能、燃气发电等方式均是分布式能源利用方式。燃气发电是最稳定的分布式供能方式之一,优秀的冷热电三联供发电系统能够把燃气发电的有效率提

变频器驱动电机的节能案例分析

近年来,以减轻地球升温效应(削减CO2排量)为代表的环境保护,以及应对石油等能源枯竭的各种措施,推动着全球规模的节能化发展,电动机变频器驱动的节能意向高涨。在国内,伴随着《节能法》的制定及执行力度的

变频器驱动电机的节能案例分析

近年来,以减轻地球升温效应(削减CO2排量)为代表的环境保护,以及应对石油等能源枯竭的各种措施,推动着全球规模的节能化发展,电动机变频器驱动的节能意向高涨。在国内,伴随着《节能法》的制定及执行力度的

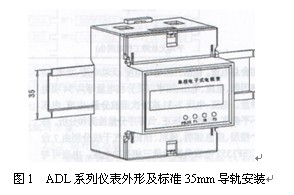

安科瑞电力监控系统在上海尤妮佳项目上的应用

赵斌 (安科瑞电气股份有限公司,上海 嘉定,201801) 摘要:介绍了ADL导轨式电能表在智能电能管理系统中的实际应用,详述了该系列仪表的功能及技术指标,并给出了系统结构、软件实现及系统功能。 关

安科瑞电力监控系统在上海尤妮佳项目上的应用

赵斌 (安科瑞电气股份有限公司,上海 嘉定,201801) 摘要:介绍了ADL导轨式电能表在智能电能管理系统中的实际应用,详述了该系列仪表的功能及技术指标,并给出了系统结构、软件实现及系统功能。 关

四方E310变频器在线切割机床上的应用

E310变频器在线切割机床上的应用一.电火花线切割机简介。 1.电火花切割机的工作原理是:卷绕在丝筒上的电极丝(一般快走丝和中走丝线切割机用钼丝,慢走丝线切割机用黄铜丝)与高频脉冲电源的负极相接,连

四方E310变频器在线切割机床上的应用

E310变频器在线切割机床上的应用一.电火花线切割机简介。 1.电火花切割机的工作原理是:卷绕在丝筒上的电极丝(一般快走丝和中走丝线切割机用钼丝,慢走丝线切割机用黄铜丝)与高频脉冲电源的负极相接,连

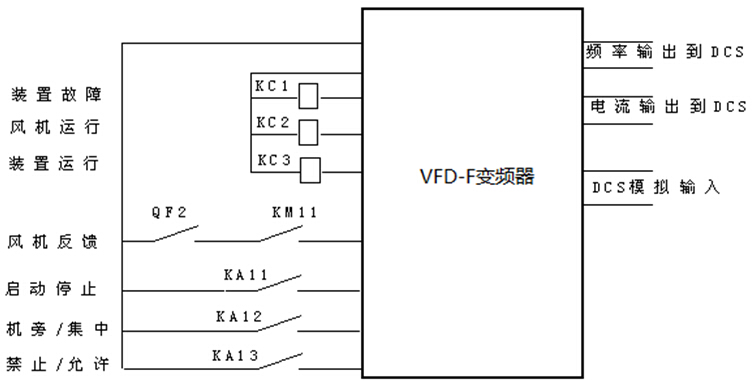

台达VFD变频器在转炉煤气系统的应用

1引言邯钢西区能源中心精制煤气加压站有一座15万立米煤气柜和四台煤气加压机,它的功能是回收一炼钢转炉煤气并向邯宝公司电厂和煤气混合站供转炉煤气。1#、2#加压机使用软启动器控制,3#、4#加压机使

台达VFD变频器在转炉煤气系统的应用

1引言邯钢西区能源中心精制煤气加压站有一座15万立米煤气柜和四台煤气加压机,它的功能是回收一炼钢转炉煤气并向邯宝公司电厂和煤气混合站供转炉煤气。1#、2#加压机使用软启动器控制,3#、4#加压机使

SV-Master伺服驱动器在钻孔攻牙机上的测试报告

一:系统配置序号名称型号规格单位数量备注1钻孔攻牙机台12新代数控系统台13晟昌主轴电机SYM-90L-15-12E-5.5台1Vmax=12000RPM4伺服驱动器SVM-4T7.5台15PG卡EC

SV-Master伺服驱动器在钻孔攻牙机上的测试报告

一:系统配置序号名称型号规格单位数量备注1钻孔攻牙机台12新代数控系统台13晟昌主轴电机SYM-90L-15-12E-5.5台1Vmax=12000RPM4伺服驱动器SVM-4T7.5台15PG卡EC

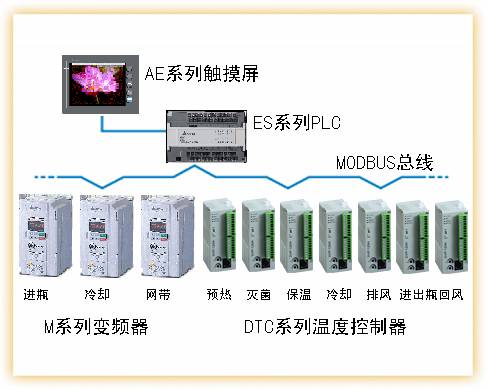

台达自动化产品在隧道式灭菌干燥箱上的应用

中达电通股份有限公司PLC产品处 李 振 Li Zhen摘 要:本文主要介绍台达机电自动化平台在隧道式灭菌干燥箱电气控制系统中应用技术。项目采用了台达公司的ES系列PLC、AE系列触摸屏、M系列变

台达自动化产品在隧道式灭菌干燥箱上的应用

中达电通股份有限公司PLC产品处 李 振 Li Zhen摘 要:本文主要介绍台达机电自动化平台在隧道式灭菌干燥箱电气控制系统中应用技术。项目采用了台达公司的ES系列PLC、AE系列触摸屏、M系列变

水阻柜电机的变频器改造案例

一、水阻柜原理 水阻起动柜是近年来运用比较广泛的电机起动设备。水阻,也就是液体电阻(在水中添加电解粉构成水电阻),顾名思义就是在电机定子回路(鼠笼型电机)或转子回路(绕线式电机)中串入液态电阻

水阻柜电机的变频器改造案例

一、水阻柜原理 水阻起动柜是近年来运用比较广泛的电机起动设备。水阻,也就是液体电阻(在水中添加电解粉构成水电阻),顾名思义就是在电机定子回路(鼠笼型电机)或转子回路(绕线式电机)中串入液态电阻