主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

一、行业、企业存在的痛点问题

热处理是装备制造业中对产品质量具有关键作用的重要基础工艺之一,也是提升机械制造整体水平的核心技术之一,对实现制造强国战略具有重要的支撑作用。热处理工艺主要应用于汽车石化、航天航空、港机、船舶、电力、电子、机械、轨道交通等行业。

我国热处理行业还存在以下问题:

1.工艺稳定性差

热处理过程感知能力不足,温度和碳势分布控制性差,许多加工企业渗碳时不控制碳势,工艺参数无法准确实现,能耗利用率低,工艺稳定性差。

2.产品报废率高

设备和工艺平均水平低,炉内循环程度低、均匀性差,产品质量均匀性差,废品率、返修率高。

3.存在安全生产隐患

加热设备可靠性差,设备事故率高;炉内通入可燃气体,高温密闭,依靠人工巡检查看设备运行情况,易发生安全生产事故,存在重大安全生产隐患。

二、案例目标

通过提升炉内环境感知能力,提高温度及碳势分布均匀的控制性,提升工艺稳定性;借助VR技术实现炉内温度场分布及产品渗碳过程可视化,更加立体化的观察炉内生产环境;借助VR进行远程巡检,及时调整炉内设定参数,保证产品质量,降低安全事故发生率;构建数字孪生体,实时数据驱动,预测碳势分布,降低产品报废率,提升产品质量,积累过程数据,形成行业专家知识库。

三、实施过程过程

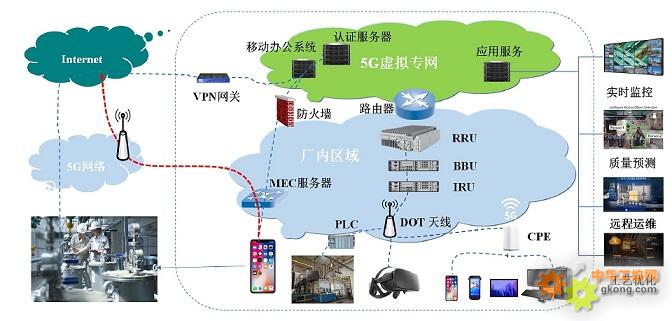

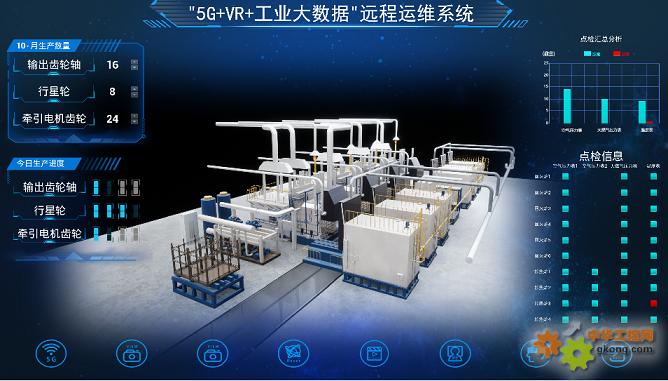

通过搭建云边端一体化架构,生产现场数据传输至边缘服务器进行数据筛选、数据清洗、模型加载、质量预测、远程运维;数字孪生体、行业专家知识系统、机理模型存储云端,基于海量数据进行机理模型计算、分析及生产优化,并将计算结果返回至终端;在终端通过VR眼镜进行车间3D模型的可视化展示及人机交互操作,实现远程运维的目标。

通过成数量级增加炉内环境探测点,提升生产过程感知能力,提高温度及碳势均匀分布的控制性,提升工艺稳定性;利用VR技术实现炉内温度场分布及产品渗碳过程可视化,更加立体化的观察炉内生产环境,为有经验的专家提供沉浸式的观察体验;借助5G+VR进行远程巡检,及时监控生产状态,保障设备正常运行,降低安全事故发生率及其危害性;构建数字孪生体,实现数据实时驱动,预测碳势分布,降低产品报废率,积累过程数据,形成行业专家知识库。

架构图:

5G组网架构图:

平台图:

数字孪生展示图:

四、效果和成果

航天云网公司将“5G+VR+数字孪生”技术与工业大数据技术深度融合,应用于新兴通用热处理炉的运维优化,让作业人员能远程、实时地对设备进行点检及维护,有效地缩短了人员作业时间,提高设备运维效率25%;通过对工艺数据可视化展现及对产品质量实时分析预测报警,让作业人员能精准控制热处理过程的工艺,提升产品一次检验合格率提升至98%;通过实时监控、远程异常处理,避免炉膛异常爆裂,极大的降低了安全隐患,降低的安全事故发生率95%;通过分析工艺升温曲线,减少不必要保温时间,通过提高产品良率,减少报废率和返修率,能节约能耗,节约金额达5万元/月。

案例荣获第二届工业互联网大赛全国总决赛新锐组一等奖。

六、联系方式和联系人

航天云网科技发展有限责任公司

经营管理部 安冉

010-81135785

基于机器视觉的一次性纸杯缺陷自动检测

本文围绕纸杯生产线上的实际检测要求,基于机器视觉技术为基础,图像处理技术为方法,针对生产线上产品缺陷特征,设计了一次性纸杯缺陷的自动化检测系统,有效提高了产品缺陷检测的效率。该系统主要由工业相机、镜

基于机器视觉的一次性纸杯缺陷自动检测

本文围绕纸杯生产线上的实际检测要求,基于机器视觉技术为基础,图像处理技术为方法,针对生产线上产品缺陷特征,设计了一次性纸杯缺陷的自动化检测系统,有效提高了产品缺陷检测的效率。该系统主要由工业相机、镜

基于无线的住宅太阳能发电系统

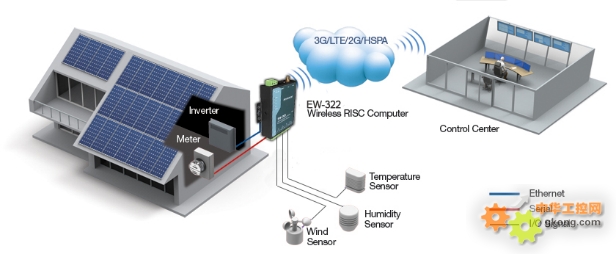

项目描述智能电网中的太阳能发电正日益蓬勃发展着。解决方案正在迅速增长的复杂性。每一个净计量和独立系统都需要一台功能强大的电脑,足以处理多种协议,同时进行计量、监控和控制,用于DC和AC的转换、发电、

基于无线的住宅太阳能发电系统

项目描述智能电网中的太阳能发电正日益蓬勃发展着。解决方案正在迅速增长的复杂性。每一个净计量和独立系统都需要一台功能强大的电脑,足以处理多种协议,同时进行计量、监控和控制,用于DC和AC的转换、发电、

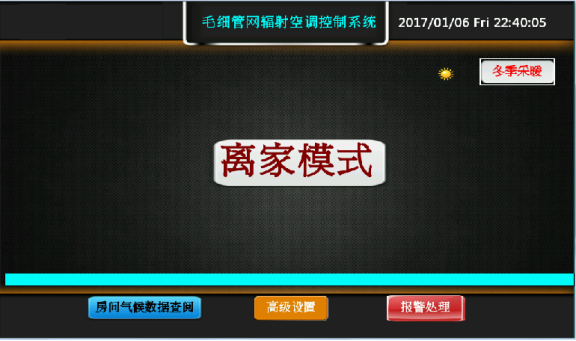

基于蓝普锋PLC的毛细管网敷设空调控制系统

摘要:根据毛细管网敷设空调控制系统的应用需求和电气自动化控制技术的发展趋势,本文构建了基于蓝普锋公司RPC2000系列PLC的毛细管网敷设空调控制系统。在系统方案设计的基础上,描述了毛细管网敷设空调

基于蓝普锋PLC的毛细管网敷设空调控制系统

摘要:根据毛细管网敷设空调控制系统的应用需求和电气自动化控制技术的发展趋势,本文构建了基于蓝普锋公司RPC2000系列PLC的毛细管网敷设空调控制系统。在系统方案设计的基础上,描述了毛细管网敷设空调

基于边缘计算网关的数控机床远程监测应用

面对日益复杂的高档数控机床等生产设备,在生产加工过程中实时、快速、准确地检测识别其中的故障,已经远非操作人员力所能及。因此,远程实时在线状态监测系统作为数控机床控制系统的一部分,越来越显示其重要性。

基于边缘计算网关的数控机床远程监测应用

面对日益复杂的高档数控机床等生产设备,在生产加工过程中实时、快速、准确地检测识别其中的故障,已经远非操作人员力所能及。因此,远程实时在线状态监测系统作为数控机床控制系统的一部分,越来越显示其重要性。

易控达RS485光纤中继器应用在安顺110KV织金变数字化改造工程

项目名称:安顺110KV织金变数字化改造工程项目简介:110千伏织金变以变电站二次系统为数字化改造对象,对该站二次设备分层(过程层、间隔层、站控层)构建,建立在IEC61850通信规范基础上,对数字

易控达RS485光纤中继器应用在安顺110KV织金变数字化改造工程

项目名称:安顺110KV织金变数字化改造工程项目简介:110千伏织金变以变电站二次系统为数字化改造对象,对该站二次设备分层(过程层、间隔层、站控层)构建,建立在IEC61850通信规范基础上,对数字

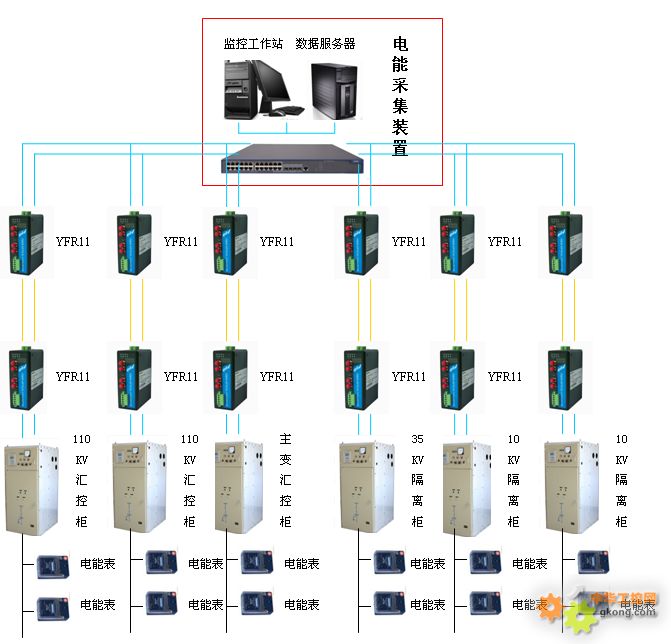

基于紫金桥软件抄表系统解决方案

背景信息时代的发展和计算机技术的不断更新换代,改变了我们以往的生活方式,也给工业、农业和许多其它的行业带来了技术上的变革,传统式的抄表需要我们工作人员挨家挨户上门查水表,这给工作带来了很多不便,一

基于紫金桥软件抄表系统解决方案

背景信息时代的发展和计算机技术的不断更新换代,改变了我们以往的生活方式,也给工业、农业和许多其它的行业带来了技术上的变革,传统式的抄表需要我们工作人员挨家挨户上门查水表,这给工作带来了很多不便,一

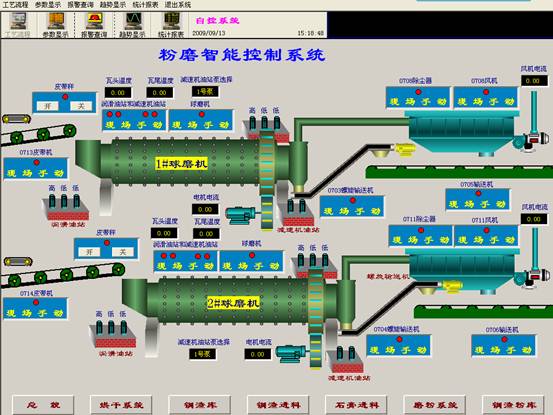

基于紫金桥监控组态软件在冶金自动化生产线上的应用

一、引言自动化制造系统是指在较少的人工直接或间接干预下,将原材料加工成零件或将零件组装成产品,在加工过程中实现管理过程和工艺过程自动化;基于监控组态软件、监控工业计算机、可编程控制器、智能仪表、分

基于紫金桥监控组态软件在冶金自动化生产线上的应用

一、引言自动化制造系统是指在较少的人工直接或间接干预下,将原材料加工成零件或将零件组装成产品,在加工过程中实现管理过程和工艺过程自动化;基于监控组态软件、监控工业计算机、可编程控制器、智能仪表、分

基于紫金桥组态软件的产品质量跟踪管理系统

产品质量是企业生存和发展之本,产品质量管理系统作为产品出厂最后一道关口,对保证产品质量起着至关重要的作用,本文主要介绍基于紫金桥组态软件平台和关系数据库构建产品质量跟踪管理系统的方法和过程。整个系

基于紫金桥组态软件的产品质量跟踪管理系统

产品质量是企业生存和发展之本,产品质量管理系统作为产品出厂最后一道关口,对保证产品质量起着至关重要的作用,本文主要介绍基于紫金桥组态软件平台和关系数据库构建产品质量跟踪管理系统的方法和过程。整个系

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业