主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

节能 效益 项 目 改造前 削减 节能率 耗电量 [万度/年] 2,277 569 25% 年电费 [万元/年] 1,594 398 标准煤 [吨/年] 8,197 2,048 二氧化碳排放 [吨/年] 21,476 5,366 管理 效益 导入空压机节能监控系统后,实现了压缩空气系统的信息化,提高了企业精细化管理水平。 安全 效益 实时监测压缩空气系统的运行状况,并对异常情况报警;上下位机两级结构及容错控制系统有力地保障空压站房供气压力的稳定。

晨控智能RFID读卡器在工业制造和物流中的应用及价值

万物互联时代,各行各业都在依靠物联网技术牵线搭桥。而位于物联网核心的RFID技术,则是数据连接和交流的关键。物料配送进程为什么可以实时查看?零售店单品为什么能够进行快速查找和清点?物品失窃后,为什么

晨控智能RFID读卡器在工业制造和物流中的应用及价值

万物互联时代,各行各业都在依靠物联网技术牵线搭桥。而位于物联网核心的RFID技术,则是数据连接和交流的关键。物料配送进程为什么可以实时查看?零售店单品为什么能够进行快速查找和清点?物品失窃后,为什么

ANAPF有源滤波装置在0.4KV中小型企业配电系统中的应用

1引言随着电力电子技术的不断成熟,,节能灯、计算机、复印机等非线性设备被越来越广泛的应用于住宅和办公建筑中,低压配电系统中谐波污染日趋严重,而供电企业和用户对电能质量的要求却越来越高,谐波问题已经引

ANAPF有源滤波装置在0.4KV中小型企业配电系统中的应用

1引言随着电力电子技术的不断成熟,,节能灯、计算机、复印机等非线性设备被越来越广泛的应用于住宅和办公建筑中,低压配电系统中谐波污染日趋严重,而供电企业和用户对电能质量的要求却越来越高,谐波问题已经引

CODESYS在智能制造中的应用案例:基于伊顿XC102 PLC开发的液压动力装置

https://mp.weixin.qq.com/s/MT5xEBMfoXdgis_L1d5kow

CODESYS在智能制造中的应用案例:基于伊顿XC102 PLC开发的液压动力装置

https://mp.weixin.qq.com/s/MT5xEBMfoXdgis_L1d5kow

IC制造厂采用Moxa解决方案实现安全监测

台湾某全球知名半导体公司拥有大量专业IC制造工厂,其中包含了许多加工工艺。该公司的产品主要包含各种各样的IC芯片,如0.18mm逻辑芯片、混合信号芯片、模拟信号芯片、高电压低功耗芯片、COMS RF

IC制造厂采用Moxa解决方案实现安全监测

台湾某全球知名半导体公司拥有大量专业IC制造工厂,其中包含了许多加工工艺。该公司的产品主要包含各种各样的IC芯片,如0.18mm逻辑芯片、混合信号芯片、模拟信号芯片、高电压低功耗芯片、COMS RF

恒温恒湿机压缩机排气量不足时的解决方案

上海众有给您出谋划策,让您在寒冬炎夏,轻松解决问题,省心省力更省钱。众所周知,在操作恒温恒湿机的时候,难免会遇到压缩机排气量不足,该如何解决这一棘手的问题呢?众有技术小编告诉你。问题一进气滤清器的故

恒温恒湿机压缩机排气量不足时的解决方案

上海众有给您出谋划策,让您在寒冬炎夏,轻松解决问题,省心省力更省钱。众所周知,在操作恒温恒湿机的时候,难免会遇到压缩机排气量不足,该如何解决这一棘手的问题呢?众有技术小编告诉你。问题一进气滤清器的故

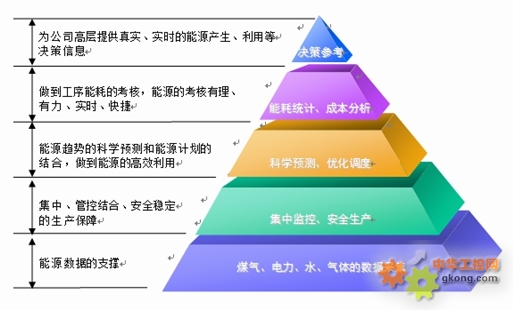

紫金桥实时数据库应用于炭素企业能源管理系统

1.项目概述建立企业能源管理中心系统是炭素企业节能减排的重要措施。能源管理中心系统利用自动控制技术、网络技术和先进的数字化计量仪表,来获取生产过程的重要参数和相关能源数据,多年实践经验证明,该技术

紫金桥实时数据库应用于炭素企业能源管理系统

1.项目概述建立企业能源管理中心系统是炭素企业节能减排的重要措施。能源管理中心系统利用自动控制技术、网络技术和先进的数字化计量仪表,来获取生产过程的重要参数和相关能源数据,多年实践经验证明,该技术

台达企业级数据中心楼宇群控方案

随着企业信息化的成熟发展和新技术的广泛引用,企业都因业务需求不断扩大,而建设各自的数据中心已然成为趋势。近期,台达企业级数据中心楼宇群控系统受国内某综合型第三方B2B电子商务平台青睐,通过以统一平

台达企业级数据中心楼宇群控方案

随着企业信息化的成熟发展和新技术的广泛引用,企业都因业务需求不断扩大,而建设各自的数据中心已然成为趋势。近期,台达企业级数据中心楼宇群控系统受国内某综合型第三方B2B电子商务平台青睐,通过以统一平

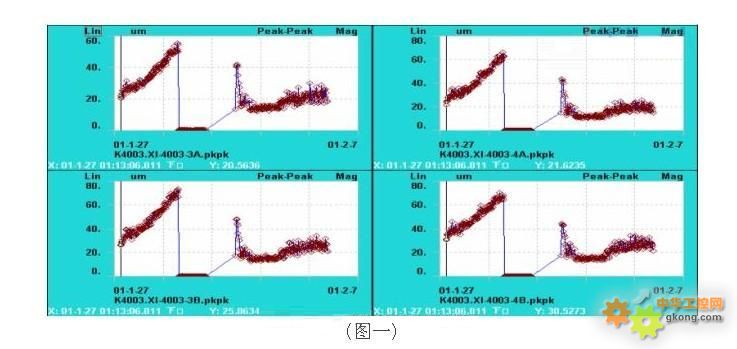

罗克韦尔ENTRX网络化高速在线监测系统在全密度循环气压缩机K4003故障诊断应用汇报

ENTRX 网络化高速在线监测系统经过机动部、仪表车间、计算机站、状态监测组协调、配合厂家硬件安装和软件调、性能测试,今年初已投入使用。在机组出现异常时,ENTRX系统在机组故障数据的获取、故障

罗克韦尔ENTRX网络化高速在线监测系统在全密度循环气压缩机K4003故障诊断应用汇报

ENTRX 网络化高速在线监测系统经过机动部、仪表车间、计算机站、状态监测组协调、配合厂家硬件安装和软件调、性能测试,今年初已投入使用。在机组出现异常时,ENTRX系统在机组故障数据的获取、故障

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业