主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

本文主要聚焦AI在当今制造业前沿的应用

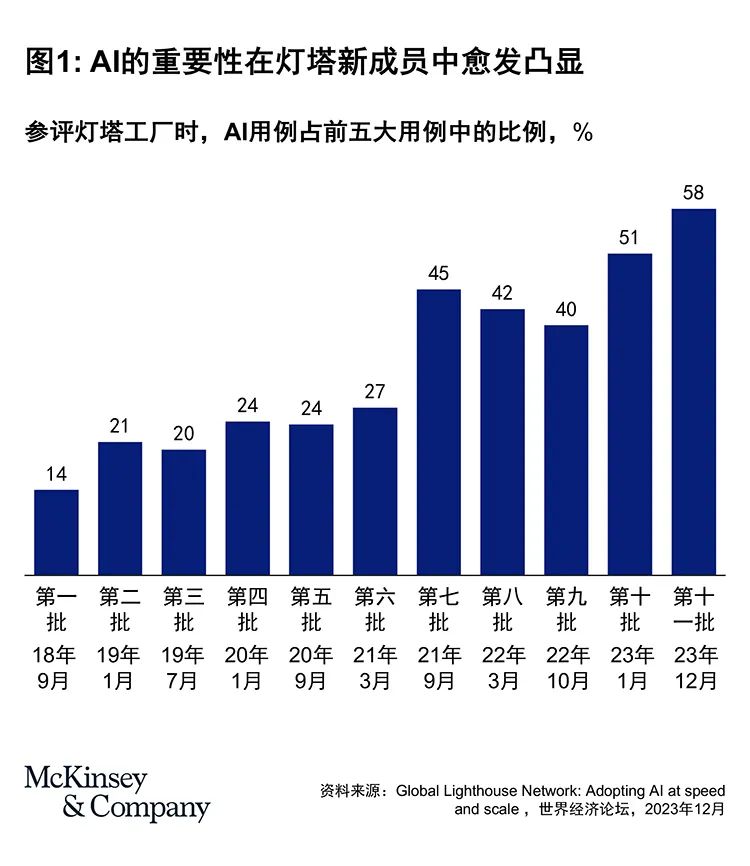

在前三批全球灯塔网络成员中,运用AI的用例仅有不足20%,但在2023年12月最新加入的21家灯塔工厂中,近60%的用例已开始借助AI的力量(见图1)。这一变革并非偶然:在这批新晋灯塔工厂中,基于AI的创新用例已取得瞩目成就,不仅使生产效率提升两至三倍,服务水平提升50%,也使缺陷率降低99%,能耗改善30%。

以特钢制造领域为例,中信泰富特钢在其生产流程中部署了众多AI应用,显著提升了生产效率。通过精准预测和实时调整高炉运作,该公司不仅令产量提升了15%,还实现了11%的能耗降低。而在生命科学设备领域,安捷伦公司(Agilent)通过整合计算机视觉技术,打造出一套高效的工具包,短短4个月便将产品缺陷率降低了49%。

随着企业不断优化AI预测与建议的置信度,这些技术正迈向成熟。亿滋国际(Mondelēz)北京工厂部署了全新的工作模式:工厂一线工人现在更多扮演技术员的角色,而非仅仅是机器操作员。这种转变不仅使生产率飙升了两倍以上,还实现了70%的浪费减少,以及10%~25%的能耗降低。

生成式AI的涌现预计将为全球经济带来年产值高达2.6万亿~4.4万亿美元的增长【1】。其中,近四分之一的增值有望来自于制造及供应链相关活动,因为生成式AI将为相关活动领域带来高达两倍的生产力提升,以及近70%的任务自动化。

相关技术已展现出超过50个潜力巨大的应用场景,覆盖了六大主要领域(设计、采购、计划、制造、交付、服务)以及两大能力领域(数据与技术部署、人才与组织赋能)。而这一变革主要由内容生成、洞察提取和用户交互等新能力所推动【2】。而在灯塔工厂身上,我们总结出了关于AI和生成式AI部署的五大洞察:一是AI用例已遍布整个运营价值链;二是资产化是实现AI快速大规模部署的有效方式;三是AI指挥中心正推动自动化达到新层次和系统级别;四是生成式AI正将AI的影响扩展到车间之外;五是生成式AI的发展速度远超预期。

贯穿全流程的AI用例

早期的AI试点通常集中在单一流程上,因为这些流程的范围最小、风险最低、迭代最快。迄今为止,超过80%的AI灯塔工厂用例都集中在流程层面。然而值得注意的是,AI正对供应链的所有环节产生深远影响,包括规划、资产管理、质量控制以及交付等关键步骤。

新晋灯塔工厂正是这种广泛性和多样性的明证。以规划为例,鸿佰科技部署了一个AI需求预测模型,该模型通过训练历史数据,在短短三年内将预测准确率提升了27%;在工艺优化方面,亨通光纤运用历史策略训练的模型,自动调整预制坯和拉丝参数,实现了工艺最优化;在质量控制领域,VitrA Karo通过在其窑炉中部署计算机视觉系统,成功将废品率降低了68%;而在交付环节,华润建材科技通过自适应优化重型运输设备的路线,将提货周期缩短了39%(见图2)。

通过资产化实现AI推广

为了在产出、质量和交付绩效等关键绩效指标(KPI)上实现20%、40%甚至60%的显著提升,企业需要将试点和概念验证(POC)的经验扩展到每台机器和每条生产线。一些企业已经开始了长达4~5年的试点、学习、推广新技术和应用的旅程。而其他公司,如中国溧阳的宁德时代、印度索尼帕特的联合利华和中国西安的强生,它们能够借鉴公司其他灯塔的经验,从一开始就进行规模化设计。这些公司在多个流程中应用了先进的AI技术和其他创新技术,跳过了早期灯塔工厂所必须经历的陡峭学习曲线。

当前,灯塔企业正在加速其AI试点项目,其中一个关键策略便是“资产化”——将用例“打包”成能够快速且大规模部署的解决方案。其他行业也在效仿这一做法:在利用新兴的低代码或无代码平台创建AI应用方面,相关领军企业正以1.6倍的速度领先于其他企业,极大地加快了其开发进程【3】。

灯塔企业已在制造领域证明了这种方法的成效。它们采用模块化设计原则,确保了新资产与现有技术架构的兼容性。同时,它们也在投资并使用各种生产力工具,如用于定制化界面的无代码平台。此外,它们还将基础的数字技能培训材料,如演示视频和标准操作程序,作为资产包的一部分,并对所有用户开放。如此一来,新的AI用例和数字创新便能从局域内的单一“本地”工具转变为全公司范围内的可用资产,且又可在“本地”实现定制化。

未来视野:系统级自动化指挥中心的崛起

几个世纪以来,供暖、制冷、照明等技术不断进步。但智能家居的发展不单单是这些技术的简单延伸,而是通过智能控制系统整合相关技术,实现对居住环境的自动管理——自动调节室内温度、维护壁炉运行、调整百叶窗角度,甚至根据语音指令播放音乐,或是提醒最佳出行时间、搭乘最近的地铁等。智能工厂的发展同样遵循这一理念;它们的优势源于“中央式”的智能运用、更高级别的决策能力,以及让人类“参与”而非“置身于”自动化流程中。

认知过程自动化

与物理自动化相似,这些认知自动化的过程也是分阶段实施的:首先,利用智能技术来维持稳定的操作流程,比如利用AI实时调整流程参数;其次,识别并采取恢复措施,如针对机器性能下降提出优化方案,或建议调整配方,抵消原料中杂质带来的负面影响;最后,彻底实现“自我修复”——在制造和供应链运营中实现自我调整,并将人类作为循环的一部分纳入其中。

多数灯塔企业已实现前两个阶段的目标,并正在加快步伐,朝着实现第三个目标——“黑灯工厂”的概念迈进。这一概念依赖于技术创新,旨在让工厂的生产效率、产品质量和服务水平再上一个台阶。在这一过程中,前线的工作人员将从传统的操作员角色转变为技能进阶型专家。

全球休闲食品制造商亿滋国际在北京建立了一个高度自动化的面团生产车间,其AI控制中心覆盖了5条自动化生产线、4辆智能导引车以及供应链中的9种原料,不仅优化了面团的发酵过程,提高了生产一致性,还显著提升了整个生产线和相关供应链的产能与效率。另一方面,面对气候变化引起的供水波动,韩国水资源公司部署了一套AI运营系统,有效控制了水处理过程中的混合和沉淀等关键环节。这一系统的实施在短短两年内将产量提升了31%,公司目前正计划将这一系统推广至其他42家工厂。

两家公司都实现了智能化的集中管理。它们不再仅仅将AI应用于单一的生产流程,而是采用了能够在整个生产系统中运作的AI指挥中心。这些先进的解决方案能够做出更加复杂和迅速的运营决策,无论是面对材料短缺的突发情况,还是处理高优先级的订单,或是在能源供应受限时快速调整生产线。AI强大的数据处理能力使其能够同时分析数以百万计的数据点,并优化这些数据之间的相互作用机制。

提升置信水平

为了推动系统级决策自动化的实现,AI不仅要能识别并提出纠正措施,更要确保每次提出的建议都精准无误。这一点对于各类AI,无论是应用型、生成式还是未来新兴的AI技术,都至关重要。为了确保这一点,灯塔企业将闭环反馈机制置于优先地位,以此优化它们的模型,并在完全移交控制权之前,不断提高决策的置信度。同时,这些企业还引入了一系列保障措施、监控系统和应急预案,确保在推进自动化的同时,有效管理风险。

今年,灯塔企业展示了多种提升AI模型置信水平的方法。一是模型训练。定期利用历史数据对模型进行再训练,将AI的预测与实际操作人员的决策及流程的实际表现进行对比,直至AI的准确率超越人类水平;二是仿真技术。数字孪生技术和基于AI的仿真模型能够预测建议行动对关键指标的具体影响,包括材料供应、客户需求满足以及设备正常运行等,从而快速提升决策的准确性,并减少对实际测试的依赖;三是分阶段引入。模型最初可作为人类决策的辅助工具,提供与经验丰富的人类决策者相同的概率评分。随后,操作员可以对AI的建议(如库存补给或特定维护措施)进行评估和投票,这种互动式的学习过程有助于动态地训练和完善模型。当模型表现超过预定的概率阈值,它们便是后续全面自动化的坚实根基。

生成式AI的试点步伐不断加快

2019年,AI用例仍在试点和概念验证(POC)阶段,许多工厂也仍在构建数据和技术基础,判断员工所需的新技能,并制定落地策略。当时,灯塔企业的主要精力集中在推动AI试点用例的实质性影响。时至今日,灯塔企业已大步迈进,有时甚至可直接略过试点阶段。事实上,与早期的灯塔企业相比,新灯塔实施新AI用例的时间缩短了近25%,表明生成式AI等新兴技术的启动时间要远远短于5年前的应用型AI。

ACG Capsules就是快速部署生成式AI的典范。为了适应制造业对员工技能需求的不断变化,该公司在短短两周内开发并部署了一个紧跟SOP和政策动向的AI助手。

在仅仅5周的时间里,通过一些迁移学习和微调,近四分之三的操作员和技术人员已经开始使用生成式AI助手来支持维护和合规行为,从而使ACG的平均修复时间(MTTR)和计划外停机时间减少了40%。

灯塔工厂彰显了AI在制造业中的潜力,而灯塔企业正在利用自身优势,拉大差距。这一差距不仅体现在技术上,还体现在战略制定和人才发展上。行动正当时,其他制造商要想迎头赶上,就需要快速跟进,采取快速、明智的行动。

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业