主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

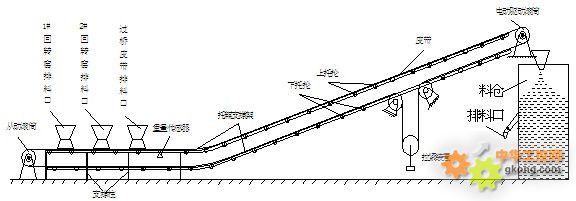

图1 爬坡皮带输送机结构与原理图

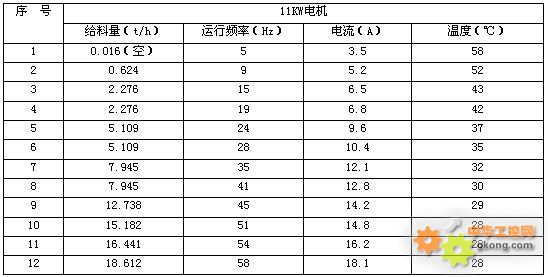

针对生产中存在的上述问题,2009年我厂提出了变频改造计划,经过在1条爬坡皮带输送机控制系统改造试验,并使其工作在60Hz条件下,在不同工况环境下连续运行,其电机温度、电流等运行参数均正常;在5Hz条件下较长时间运行时,11KW异步电机温度较高(达到58℃左右),其运行参数如表1所示。

表1 皮带输送机变频控制条件下运行参数测量(环境温度19℃)

图1 爬坡皮带输送机结构与原理图

针对生产中存在的上述问题,2009年我厂提出了变频改造计划,经过在1条爬坡皮带输送机控制系统改造试验,并使其工作在60Hz条件下,在不同工况环境下连续运行,其电机温度、电流等运行参数均正常;在5Hz条件下较长时间运行时,11KW异步电机温度较高(达到58℃左右),其运行参数如表1所示。

表1 皮带输送机变频控制条件下运行参数测量(环境温度19℃)

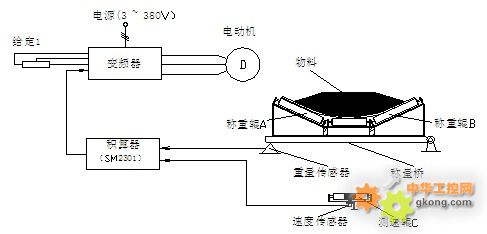

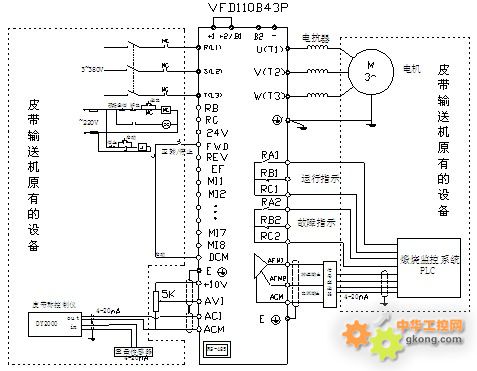

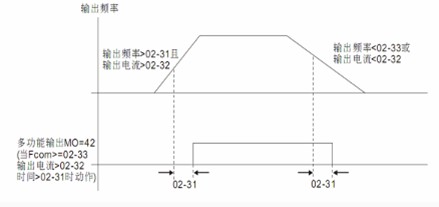

系统控制原理:每条爬坡皮带输送机拖动 机构由一台交流异步电机驱动,采用VFD150B43P变频器控制。其变频器通过外部电位器设定值与皮带电子称实时测量信号相加,作为初级给定信号,并通过滤波、PID、限幅等处理后,作为实际频率控制给定值信号,实现输送机皮带走速控制和调节,达到根据输送机皮带上实际料量大小自动调节控制目的。其次系统还设计了变频器恒速运行模式(即面板设定速度:1台窑下料时,频率设为30Hz;2台窑下料时,频率设为45Hz;3台窑下料时,频率设为60Hz),当皮带称发生故障时(影响输料工作),只需将变频器给定方式修改为面板设定方式,并设定相应的频率,即可使系统投入正常运行。其系统结构、控制原理如图2所示;变频器控制接线如图3所示。

系统控制原理:每条爬坡皮带输送机拖动 机构由一台交流异步电机驱动,采用VFD150B43P变频器控制。其变频器通过外部电位器设定值与皮带电子称实时测量信号相加,作为初级给定信号,并通过滤波、PID、限幅等处理后,作为实际频率控制给定值信号,实现输送机皮带走速控制和调节,达到根据输送机皮带上实际料量大小自动调节控制目的。其次系统还设计了变频器恒速运行模式(即面板设定速度:1台窑下料时,频率设为30Hz;2台窑下料时,频率设为45Hz;3台窑下料时,频率设为60Hz),当皮带称发生故障时(影响输料工作),只需将变频器给定方式修改为面板设定方式,并设定相应的频率,即可使系统投入正常运行。其系统结构、控制原理如图2所示;变频器控制接线如图3所示。

图2 皮带输送机变频调速系统控制原理

图2 皮带输送机变频调速系统控制原理

图3 变频器主、控制线接线图

变频器PID控制功功能,能很好地抑制皮带走料不均和皮带抖动引起的称重系统信号波动,过滤能显著降低变频器的频繁加减速调节的问题。通过大积分时间常数设定,使称重系统信号扰动加入到系统瞬间,积分不起作用(因积分调节作用是滞后的,积分时间越大,调节速度越慢),有利系统稳定,滞后性又减小波动,增加系统的抗干扰能。小的微分时间常数有利于料良突然增加后(相当于阶跃输入),能迅速提高皮带速度的控制。只要适当的选取这些参数,就能很好地实现皮带速度的准确控制效果。

应用变频器控制皮带走速功能,实现了根据给料量大小采取不同的皮带走速控制方式,达到了自动调节皮带的输料量的目的。如3台回转窑同时生产时,1条爬坡皮带机的驱动电机运行在58 Hz左右就能满足生产要求;2台窑生产时,电机运行在46Hz左右;1台窑生产时,电机工作在31Hz左右;料量低于0.8t/h或空载时,电机运行在10Hz(此值为皮带最低工作频率)。实际运行效果证明,采用变频器控制后,爬坡皮带输送机的输送提高了36%以上能力,使皮带输送机的输料量显著得到增加,又实现了其较为经济的运行工作效果。降低设备空耗和磨损,大幅减少了生产中“大马拉小车”的现象。同时也能显著延长设备使用寿命。使一线操作人员的巡视、维护、清扫作业等日常工作强度明显地得到减少;由于输送机的皮带走速度由原来0.82m/s提高到1.27m/s,输料量由原来13.5t/h增加到18.6t/h,设备的工作能力提高了近40%;每月减少平衡物料用车36台·次(费用580元/台·次);清料次数减少至6个班1次(改造前为每班1次);清料量不足0.1t/次(改造前为0.3t/次左右)。1条爬坡皮带就能完全承担3台回转窑煅后焦输送任务。经过1年多的使用,其效果十分良好,于是我们先后对其它2台输送机进行了改造,起效果均十分理想。

4 系统参数设置与调试

变频调速系统安装完成后,根据实际生产情况进行系统调试,才能更加发挥其控制效果。本系统调试主要分为皮带秤系统参数设定与变频器控制参数设置。

4.1 皮带称调试

SM20—1为单托辊皮带称(SM14为三组托辊悬浮式结构)、SM2001(SM2301-D)积算器具有计量、皮带瞬时走料量、带速、料量累加等运算功能,设有4—20mA信号输出接口,设定积算器的输出比例参数可得到不同走速时的信号值。

4.2 变频器控制参数设置

由于VFD-B-P系列变频器具有用户参数(00-00┅00-10)、基本参数(01-00┅01-23)、操作方式参数(02-00┅020 -15)、辅助功能参数(03-00┅03-12)、输入功能参数(04-00┅04-25)、多段速以及自动程序运行参数(05-00┅05-34)、保护参数(06-00┅06-18)、电机参数(07-00┅07-15)、特殊参数(08-00┅08-22)、通讯参数(09-00┅09-07)、回授控制参数(10-00┅10-16)、多组电机控制参数(11-00┅11-07)等参数设置,正确设置这些参数,才能使变频器实际运行在最佳工作状态。在通常情况下,变频器停止时,方可修改其控制参数;在运行中,只能修改少数监控和查看有关工作参数(如频率、电流、电压、温度等参数)。

(1)输入设置及其它主要参数确定

设置AVI、AIC1为信号输入端:AVI—为主速指令给定输入;AIC1—为辅助指令(皮带秤量信号输入端)。通过主辅给定求和:即AVI与ACI1信号按照一定的比例运算、放大等处理,作为变频器的实际控制信号给定。电位器给定作为控制信号由变频器的AVI输入;皮带秤的瞬时流量信号(4--20mA)作为控制信号由变频器的ACI输入。通过变频器的程序处理(比例、合成),作为变频器的最终控制信号。其主要设置方法如下:

①确定给定AVI输入信号的范围。首先断开皮带秤信号(或使ACI电流为4 mA),调整主速指令给定电位器至最小(一般不超过100Ω),启动变频器运行(带载),缓慢增加给定电位器电阻至变频器工作在60Hz;在调试过程中应多选择几个工作点,以便准确地获得系统控制曲线;实际验证时,要在不同给料量条件下进行测试。最大输料能力的确定是以实际最大负载(如皮带给料量达到18-19t/h)时,其能及时输送为原则,测取系统相关数据。其测得的部分数据如表1所示(包括变频器输出频率、皮带秤瞬时流量值)。

表1 变频调速系统相关技术参数测量记录

序号

给料量(t/h)

积算器输出(mA)

变频器输出频率(Hz)

皮带速度(m/min)

1

0—2.8

0—6.4

15

0.35

2

4.5

7.2

19

0.54

3

6.1

8.5

24

0.61

4

7.5

9.7

28

0.69

5

9.2

11.1

35

0.74

6

11.7

13.6

41

0.79

7

13.5

15.4

47

0.86

8

16.8

17.2

51

0.93

9

18.6

19.3

58

1.24

注:此表内数据为11KW爬坡皮带输送机的运行参数。

②确定皮带秤信号比例关系:首先使变频器运行在10Hz状态,将皮带称输出信号接入变频器,连续、均匀地给料(皮带秤信号从4mA开始增加,其改变量小于0.1mA,则可认为给料恒定),记录给料量、变频器输出(频率)、电机温度等参数值(见表2所示)。分析数据,则可验证其设定值的大小是否合理。可根据数据变化趋势,采取相应的对策(必要时还可修改称重系统信号输出斜率)调整其比例系数。本系统最终确定其皮带秤信号的比例系数为82%。另外若给定值修正不理想,可通过改变皮带秤的PID参数(一般是改变比例常数),也可优化匹配的参数修正值。

表2 皮带秤信号技术参数测量记录

序号

给料量

(t/h)

积算仪输出(mA)

变频器输出

(K=40)

变频器输出(K=90)

变频器输出

(K=75)

变频器输出

(K=82)

1

0—2.8

4—6.8

12Hz

18 Hz

15 Hz

16 Hz

2

4.5

7.5

19 Hz

24 Hz

22 Hz

24 Hz

3

6.1

8.6

24 Hz

30 Hz

28 Hz

26 Hz

4

7.5

9.7

28 Hz

32 Hz

30 Hz

32 Hz

5

9.2

11.1

32 Hz

38 Hz

35 Hz

35 Hz

6

11.7

13.6

39 Hz

42 Hz

39 Hz

43 Hz

7

13.5

15.4

43 Hz

46 Hz

44 Hz

47 Hz

8

16.8

17.2

48 Hz

56 Hz

49 Hz

53 Hz

9

18.6

19.3

51 Hz

61 Hz

56 Hz

59.5 Hz

结果

K值太小

K值过大

K值偏小

K选择适当

注:此表内数据为11KW爬坡皮带输送机的运行参数;K—为皮带称输出增益系数。

③最高频率确定:当3台回转窑满负荷正常生产时,其1条爬坡皮带输料量必须达到18.6t/h(±0.2)以上,才能保证皮带不会出现压料现象,此时变频器输出必须超过58Hz以上。由于这一频率超出工频不多,又电机额定转速为1460r/min(4极),其工作在58Hz时电机转速不超过1740r/min,根据电机设计学,其小幅度的超频运行完全可以。经过较长时间超频(60Hz)运行,其电机各项运行参数均正常。

④最低频率确定:由于皮带输送机采用普通异步电动机驱动,其工作频率低于10Hz时,电机温度迅速升高(见表3所示),虽然实际中,这洪超低速运行现象较少,但对于拖动系统的安全性和可靠性要求,应尽可能地避免,为此将系统的最低频率定为10Hz。

表3 变频器驱动普通异步电动机的运行参数

序号

给料量(t/h)

变频器输出频率(Hz)

电机温度(℃)

备 注

1

1.2

6

51

电机温度是指电动机的表面最高处温度;环境温度19-21℃。

2

1.5

8

46

3

2.3

9.5

41

4

2.6

12

38

5

2.8

15

37

6

4.5

19

34

7

6.1

24

32

8

7.5

28

29

9

9.2

35

28

10

11.7

41

27.5

11

13--18.6

47--58

27--31

注:此表内数据为11KW爬坡皮带输送机拖动电机运行参数。

系统投入运行后,为降低系统因传感器、积算器等控制器的信号波动引起变频器频繁工作在加、减速调节现象(这会造成电机、变频器运行温度较高问题),可采用延长积算器信号采样周期和增大PI积分常数等措施,就能显著地提高变频器的稳定性。另外采取在变频器的ACI端增设高频过滤器,也可改善系统的波动现象;加速时间设定为4—7s较为适宜:加速时间过长,当皮带料量突然较大幅度地增加时皮带不能及时升速,造成压料现象;加速时间太短,由于皮带负载时惯性很大,会使皮带出现打滑现象。这种设置虽降低了系统的动态响应性,但却能提高皮带输料机的正常工作稳定性。

(2)变频器设定的工作参数

VFD110B43P变频器在我厂一二期煅后焦爬坡皮带输送机(Y160M—4、11KW)控制系统中最终设定的工作参数内容见表1所示。其余参数默认为出厂设定值(即为变频器出厂时设定的有关数值)。

表1 VFD110B43P变频器主要参数设定

参数类别

参数代号

参数功能

设定值

注 解

用户

参数

00-02

参数重置设定

09

参数重置为出厂值

00-03

开机显示画面

01

频率显示

00-09

控制方式

00

V/T控制

基

本

参

数

01-00

最高操作频率设定

60.00

01-01

电机额定频率设定

60.00

01-02

电机额定电压设定

460

01-05

最低输出频率设定

10.00

01-15

自动调适加减速选择

03

自动加减速

01-09

第一加速时间设定

12.0

01-10

第一减速时间设定

8.0

01-23

加减速时间单位设定

00

以1秒为单位

操

作

方

式

参

数

02-00

第一频率指令来源设定

01

由外部端子ACI输入

02-01

第一运转指令来源设定

01

由外部端子操作键盘

02-02

电机停止方式选择

01

以自由运转方式停止

02-03

PWM载波频率选择

06

02-04

电机运转方向设定

01

禁止反转

02-06

电源启动/运行命令来源

03

电源启动时锁定运转

02-07

ACI(4-20mA)断线处理

01

立即停车.显示E.F.

02-09

外部端子频率递增减速率

0.01

02-10

主要频率命令设定来源

01

由外部AVI输入

02-11

辅助频率命令设定来源

02

由外部ACI输入

02-12

主/辅频率命令组合方式

00

主频+辅助频率

输出

功能

参数

03-00

多功能输出端子功能选择

01

运行中指示(闭合)

03-05

模拟输出信号选择

01

输出电流

03-06

模拟输出增益设定

125

125%

输

入

功

能

参

数

04-00

AVI信号输入频率偏压调整

14.00

14%

04-01

AVI信号输入偏压方向调整

01

负方向

04-02

AVI信号输入频率增益调整

85

85%

04-03

AVI负偏压方向为反转设定

02

负偏压无反转指令

04-10

数字端子输入响应时间

100

04-11

ACI信号输入频率偏压调整

8.00

8%

04-12

ACI信号输入偏压方向调整

00

正方向

04-13

ACI信号输入频率增益调整

105

105%

04-14

ACI负偏压方向为反转设定

02

负偏压无反转指令

04-19

AVI信号输入滤波时间

1.0

04-20

ACI信号输入滤波时间

1.0

保

护

功

能

参

数

06-01

加速过电流防止失速设定

100

06-02

运行过电流防止失速设定

90

06-04

过转矩检出准位设定

100

06-05

过转矩检出时间设定

3.0

延时3秒

06-06

电子热电驿选择

00

06-07

热电驿作用时间设定

15

06-08

异常记录

01

电

机

参

数

07-00

电机额定电流设定

95

07-02

自动转矩补偿设定

4.0

07-03

转差补偿增益

0.5

07-04

电机极数

06

6极电机

07-02

电机电阻值

420

回

授

控

制

参

数

10-00

PID值输入端子选择

02

10-01

PID值增益

0.9

10-02

比例值(P)增益

1.2

10-03

I积分时间设定

5.0

10-04

D微分时间设定

0.3

10-06

PID一次延迟

0.5

5 系统运行效果

石油焦皮带输送机采用VFD110B43P或VFD150B43P变频器调速控制,能使输料机皮带走速实现较大范围(0.3m/s~1.24m/s)调速。输料能力大幅增加。2009~2010年我厂先后对石油焦煅烧系统3条皮带输送机控制系统实施了变频调速改造。3年的实践证明,这种小范围内的增加电机运行频率,是完全可行的,其改造效果良好:皮带输送能力提高了38%(如爬坡皮带输料机的输料量由原来13.5t/h提高到18.6t/h);皮带使用寿命大幅延长。由于大幅减少了皮带跑空现象,其输送机月耗电降低约26%左右;皮带寿命平均延长1倍以上,每台输送机每年减少维修直接费用(如购置皮带、棍子、润滑油等机械备件)0.8万多元以上。其次应用VFD-B-P系列变频改造,还有如下几点好处:

①改造实施难度低。适合企业自己施工改造,没有复杂的外部控制电路设计,调试方便,系统易实现。

②通过变频器的有关参数设定就能实现系统的最优控制和各项参数优化调整。

③改造成本低:只需购置变频器就可实现设备改造。许多原有的电器件都得到了充分利用。如电机、皮带称(包括控制仪)、操作柜、动力电缆等。

④变频器运行稳定、维护工作量少(根据安装地环境特点,适当安排清灰、检查即可)。

⑤设备运行效率高。改造3年来,设备工作平稳,皮带未发生过撕裂、拉断等现象。

⑤节约电能。在输送料量相同的条件下,电机电流平均降低4.2A。

6 结语

应用VFD-B-P系列变频器对石油焦皮带输料机控制系统改造,实现了皮带走速根据实际给料量大小自动控制目的;提高其输料能力,减少皮带跑空现象,大幅降低了物料输送中的能耗,节约电能,根据改造前后皮带输送机实际电流大小,初步计算每月单台输送机可节电1100KWh以上,每年节约电能1.3万多度。

作者简介

韩敏(1967-)男 高工,先后在电解、炭素行业从事设备技术管理和维修工作,现从事设备维修、技改和大修等工作。

图3 变频器主、控制线接线图

变频器PID控制功功能,能很好地抑制皮带走料不均和皮带抖动引起的称重系统信号波动,过滤能显著降低变频器的频繁加减速调节的问题。通过大积分时间常数设定,使称重系统信号扰动加入到系统瞬间,积分不起作用(因积分调节作用是滞后的,积分时间越大,调节速度越慢),有利系统稳定,滞后性又减小波动,增加系统的抗干扰能。小的微分时间常数有利于料良突然增加后(相当于阶跃输入),能迅速提高皮带速度的控制。只要适当的选取这些参数,就能很好地实现皮带速度的准确控制效果。

应用变频器控制皮带走速功能,实现了根据给料量大小采取不同的皮带走速控制方式,达到了自动调节皮带的输料量的目的。如3台回转窑同时生产时,1条爬坡皮带机的驱动电机运行在58 Hz左右就能满足生产要求;2台窑生产时,电机运行在46Hz左右;1台窑生产时,电机工作在31Hz左右;料量低于0.8t/h或空载时,电机运行在10Hz(此值为皮带最低工作频率)。实际运行效果证明,采用变频器控制后,爬坡皮带输送机的输送提高了36%以上能力,使皮带输送机的输料量显著得到增加,又实现了其较为经济的运行工作效果。降低设备空耗和磨损,大幅减少了生产中“大马拉小车”的现象。同时也能显著延长设备使用寿命。使一线操作人员的巡视、维护、清扫作业等日常工作强度明显地得到减少;由于输送机的皮带走速度由原来0.82m/s提高到1.27m/s,输料量由原来13.5t/h增加到18.6t/h,设备的工作能力提高了近40%;每月减少平衡物料用车36台·次(费用580元/台·次);清料次数减少至6个班1次(改造前为每班1次);清料量不足0.1t/次(改造前为0.3t/次左右)。1条爬坡皮带就能完全承担3台回转窑煅后焦输送任务。经过1年多的使用,其效果十分良好,于是我们先后对其它2台输送机进行了改造,起效果均十分理想。

4 系统参数设置与调试

变频调速系统安装完成后,根据实际生产情况进行系统调试,才能更加发挥其控制效果。本系统调试主要分为皮带秤系统参数设定与变频器控制参数设置。

4.1 皮带称调试

SM20—1为单托辊皮带称(SM14为三组托辊悬浮式结构)、SM2001(SM2301-D)积算器具有计量、皮带瞬时走料量、带速、料量累加等运算功能,设有4—20mA信号输出接口,设定积算器的输出比例参数可得到不同走速时的信号值。

4.2 变频器控制参数设置

由于VFD-B-P系列变频器具有用户参数(00-00┅00-10)、基本参数(01-00┅01-23)、操作方式参数(02-00┅020 -15)、辅助功能参数(03-00┅03-12)、输入功能参数(04-00┅04-25)、多段速以及自动程序运行参数(05-00┅05-34)、保护参数(06-00┅06-18)、电机参数(07-00┅07-15)、特殊参数(08-00┅08-22)、通讯参数(09-00┅09-07)、回授控制参数(10-00┅10-16)、多组电机控制参数(11-00┅11-07)等参数设置,正确设置这些参数,才能使变频器实际运行在最佳工作状态。在通常情况下,变频器停止时,方可修改其控制参数;在运行中,只能修改少数监控和查看有关工作参数(如频率、电流、电压、温度等参数)。

(1)输入设置及其它主要参数确定

设置AVI、AIC1为信号输入端:AVI—为主速指令给定输入;AIC1—为辅助指令(皮带秤量信号输入端)。通过主辅给定求和:即AVI与ACI1信号按照一定的比例运算、放大等处理,作为变频器的实际控制信号给定。电位器给定作为控制信号由变频器的AVI输入;皮带秤的瞬时流量信号(4--20mA)作为控制信号由变频器的ACI输入。通过变频器的程序处理(比例、合成),作为变频器的最终控制信号。其主要设置方法如下:

①确定给定AVI输入信号的范围。首先断开皮带秤信号(或使ACI电流为4 mA),调整主速指令给定电位器至最小(一般不超过100Ω),启动变频器运行(带载),缓慢增加给定电位器电阻至变频器工作在60Hz;在调试过程中应多选择几个工作点,以便准确地获得系统控制曲线;实际验证时,要在不同给料量条件下进行测试。最大输料能力的确定是以实际最大负载(如皮带给料量达到18-19t/h)时,其能及时输送为原则,测取系统相关数据。其测得的部分数据如表1所示(包括变频器输出频率、皮带秤瞬时流量值)。

表1 变频调速系统相关技术参数测量记录

序号

给料量(t/h)

积算器输出(mA)

变频器输出频率(Hz)

皮带速度(m/min)

1

0—2.8

0—6.4

15

0.35

2

4.5

7.2

19

0.54

3

6.1

8.5

24

0.61

4

7.5

9.7

28

0.69

5

9.2

11.1

35

0.74

6

11.7

13.6

41

0.79

7

13.5

15.4

47

0.86

8

16.8

17.2

51

0.93

9

18.6

19.3

58

1.24

注:此表内数据为11KW爬坡皮带输送机的运行参数。

②确定皮带秤信号比例关系:首先使变频器运行在10Hz状态,将皮带称输出信号接入变频器,连续、均匀地给料(皮带秤信号从4mA开始增加,其改变量小于0.1mA,则可认为给料恒定),记录给料量、变频器输出(频率)、电机温度等参数值(见表2所示)。分析数据,则可验证其设定值的大小是否合理。可根据数据变化趋势,采取相应的对策(必要时还可修改称重系统信号输出斜率)调整其比例系数。本系统最终确定其皮带秤信号的比例系数为82%。另外若给定值修正不理想,可通过改变皮带秤的PID参数(一般是改变比例常数),也可优化匹配的参数修正值。

表2 皮带秤信号技术参数测量记录

序号

给料量

(t/h)

积算仪输出(mA)

变频器输出

(K=40)

变频器输出(K=90)

变频器输出

(K=75)

变频器输出

(K=82)

1

0—2.8

4—6.8

12Hz

18 Hz

15 Hz

16 Hz

2

4.5

7.5

19 Hz

24 Hz

22 Hz

24 Hz

3

6.1

8.6

24 Hz

30 Hz

28 Hz

26 Hz

4

7.5

9.7

28 Hz

32 Hz

30 Hz

32 Hz

5

9.2

11.1

32 Hz

38 Hz

35 Hz

35 Hz

6

11.7

13.6

39 Hz

42 Hz

39 Hz

43 Hz

7

13.5

15.4

43 Hz

46 Hz

44 Hz

47 Hz

8

16.8

17.2

48 Hz

56 Hz

49 Hz

53 Hz

9

18.6

19.3

51 Hz

61 Hz

56 Hz

59.5 Hz

结果

K值太小

K值过大

K值偏小

K选择适当

注:此表内数据为11KW爬坡皮带输送机的运行参数;K—为皮带称输出增益系数。

③最高频率确定:当3台回转窑满负荷正常生产时,其1条爬坡皮带输料量必须达到18.6t/h(±0.2)以上,才能保证皮带不会出现压料现象,此时变频器输出必须超过58Hz以上。由于这一频率超出工频不多,又电机额定转速为1460r/min(4极),其工作在58Hz时电机转速不超过1740r/min,根据电机设计学,其小幅度的超频运行完全可以。经过较长时间超频(60Hz)运行,其电机各项运行参数均正常。

④最低频率确定:由于皮带输送机采用普通异步电动机驱动,其工作频率低于10Hz时,电机温度迅速升高(见表3所示),虽然实际中,这洪超低速运行现象较少,但对于拖动系统的安全性和可靠性要求,应尽可能地避免,为此将系统的最低频率定为10Hz。

表3 变频器驱动普通异步电动机的运行参数

序号

给料量(t/h)

变频器输出频率(Hz)

电机温度(℃)

备 注

1

1.2

6

51

电机温度是指电动机的表面最高处温度;环境温度19-21℃。

2

1.5

8

46

3

2.3

9.5

41

4

2.6

12

38

5

2.8

15

37

6

4.5

19

34

7

6.1

24

32

8

7.5

28

29

9

9.2

35

28

10

11.7

41

27.5

11

13--18.6

47--58

27--31

注:此表内数据为11KW爬坡皮带输送机拖动电机运行参数。

系统投入运行后,为降低系统因传感器、积算器等控制器的信号波动引起变频器频繁工作在加、减速调节现象(这会造成电机、变频器运行温度较高问题),可采用延长积算器信号采样周期和增大PI积分常数等措施,就能显著地提高变频器的稳定性。另外采取在变频器的ACI端增设高频过滤器,也可改善系统的波动现象;加速时间设定为4—7s较为适宜:加速时间过长,当皮带料量突然较大幅度地增加时皮带不能及时升速,造成压料现象;加速时间太短,由于皮带负载时惯性很大,会使皮带出现打滑现象。这种设置虽降低了系统的动态响应性,但却能提高皮带输料机的正常工作稳定性。

(2)变频器设定的工作参数

VFD110B43P变频器在我厂一二期煅后焦爬坡皮带输送机(Y160M—4、11KW)控制系统中最终设定的工作参数内容见表1所示。其余参数默认为出厂设定值(即为变频器出厂时设定的有关数值)。

表1 VFD110B43P变频器主要参数设定

参数类别

参数代号

参数功能

设定值

注 解

用户

参数

00-02

参数重置设定

09

参数重置为出厂值

00-03

开机显示画面

01

频率显示

00-09

控制方式

00

V/T控制

基

本

参

数

01-00

最高操作频率设定

60.00

01-01

电机额定频率设定

60.00

01-02

电机额定电压设定

460

01-05

最低输出频率设定

10.00

01-15

自动调适加减速选择

03

自动加减速

01-09

第一加速时间设定

12.0

01-10

第一减速时间设定

8.0

01-23

加减速时间单位设定

00

以1秒为单位

操

作

方

式

参

数

02-00

第一频率指令来源设定

01

由外部端子ACI输入

02-01

第一运转指令来源设定

01

由外部端子操作键盘

02-02

电机停止方式选择

01

以自由运转方式停止

02-03

PWM载波频率选择

06

02-04

电机运转方向设定

01

禁止反转

02-06

电源启动/运行命令来源

03

电源启动时锁定运转

02-07

ACI(4-20mA)断线处理

01

立即停车.显示E.F.

02-09

外部端子频率递增减速率

0.01

02-10

主要频率命令设定来源

01

由外部AVI输入

02-11

辅助频率命令设定来源

02

由外部ACI输入

02-12

主/辅频率命令组合方式

00

主频+辅助频率

输出

功能

参数

03-00

多功能输出端子功能选择

01

运行中指示(闭合)

03-05

模拟输出信号选择

01

输出电流

03-06

模拟输出增益设定

125

125%

输

入

功

能

参

数

04-00

AVI信号输入频率偏压调整

14.00

14%

04-01

AVI信号输入偏压方向调整

01

负方向

04-02

AVI信号输入频率增益调整

85

85%

04-03

AVI负偏压方向为反转设定

02

负偏压无反转指令

04-10

数字端子输入响应时间

100

04-11

ACI信号输入频率偏压调整

8.00

8%

04-12

ACI信号输入偏压方向调整

00

正方向

04-13

ACI信号输入频率增益调整

105

105%

04-14

ACI负偏压方向为反转设定

02

负偏压无反转指令

04-19

AVI信号输入滤波时间

1.0

04-20

ACI信号输入滤波时间

1.0

保

护

功

能

参

数

06-01

加速过电流防止失速设定

100

06-02

运行过电流防止失速设定

90

06-04

过转矩检出准位设定

100

06-05

过转矩检出时间设定

3.0

延时3秒

06-06

电子热电驿选择

00

06-07

热电驿作用时间设定

15

06-08

异常记录

01

电

机

参

数

07-00

电机额定电流设定

95

07-02

自动转矩补偿设定

4.0

07-03

转差补偿增益

0.5

07-04

电机极数

06

6极电机

07-02

电机电阻值

420

回

授

控

制

参

数

10-00

PID值输入端子选择

02

10-01

PID值增益

0.9

10-02

比例值(P)增益

1.2

10-03

I积分时间设定

5.0

10-04

D微分时间设定

0.3

10-06

PID一次延迟

0.5

5 系统运行效果

石油焦皮带输送机采用VFD110B43P或VFD150B43P变频器调速控制,能使输料机皮带走速实现较大范围(0.3m/s~1.24m/s)调速。输料能力大幅增加。2009~2010年我厂先后对石油焦煅烧系统3条皮带输送机控制系统实施了变频调速改造。3年的实践证明,这种小范围内的增加电机运行频率,是完全可行的,其改造效果良好:皮带输送能力提高了38%(如爬坡皮带输料机的输料量由原来13.5t/h提高到18.6t/h);皮带使用寿命大幅延长。由于大幅减少了皮带跑空现象,其输送机月耗电降低约26%左右;皮带寿命平均延长1倍以上,每台输送机每年减少维修直接费用(如购置皮带、棍子、润滑油等机械备件)0.8万多元以上。其次应用VFD-B-P系列变频改造,还有如下几点好处:

①改造实施难度低。适合企业自己施工改造,没有复杂的外部控制电路设计,调试方便,系统易实现。

②通过变频器的有关参数设定就能实现系统的最优控制和各项参数优化调整。

③改造成本低:只需购置变频器就可实现设备改造。许多原有的电器件都得到了充分利用。如电机、皮带称(包括控制仪)、操作柜、动力电缆等。

④变频器运行稳定、维护工作量少(根据安装地环境特点,适当安排清灰、检查即可)。

⑤设备运行效率高。改造3年来,设备工作平稳,皮带未发生过撕裂、拉断等现象。

⑤节约电能。在输送料量相同的条件下,电机电流平均降低4.2A。

6 结语

应用VFD-B-P系列变频器对石油焦皮带输料机控制系统改造,实现了皮带走速根据实际给料量大小自动控制目的;提高其输料能力,减少皮带跑空现象,大幅降低了物料输送中的能耗,节约电能,根据改造前后皮带输送机实际电流大小,初步计算每月单台输送机可节电1100KWh以上,每年节约电能1.3万多度。

作者简介

韩敏(1967-)男 高工,先后在电解、炭素行业从事设备技术管理和维修工作,现从事设备维修、技改和大修等工作。 台达VE系列变频器在天车中的应用

摘 要:本文介绍了桥式起重机的工作原理和应用环境,详细阐述了台达VFD-VE系列变频器的天车功能模式。为VFD-VE在天车行业中的应用提供指导依据。 关 键 字:桥式起重机 VFD-VE 天车功

台达VE系列变频器在天车中的应用

摘 要:本文介绍了桥式起重机的工作原理和应用环境,详细阐述了台达VFD-VE系列变频器的天车功能模式。为VFD-VE在天车行业中的应用提供指导依据。 关 键 字:桥式起重机 VFD-VE 天车功

罗克韦尔自动化中压变频器解决方案帮助大庆炼油厂每年降低能源消耗41%

在大庆石化炼油厂,3,500吨常压处理生产线一直保持每天8,000到10,600吨原油的稳定流量。但是,原油泵在输送原油过程中消耗大量的电能。为了保持竞争力和低价位,寻找一种更加高效的油泵控制方法

罗克韦尔自动化中压变频器解决方案帮助大庆炼油厂每年降低能源消耗41%

在大庆石化炼油厂,3,500吨常压处理生产线一直保持每天8,000到10,600吨原油的稳定流量。但是,原油泵在输送原油过程中消耗大量的电能。为了保持竞争力和低价位,寻找一种更加高效的油泵控制方法

研华ADAM-4000系列在农业大棚环境监控系统的应用

项目介绍 某生物资源公司计划在农业大棚内种植百合花。为了保证百合花的存活率以及加快百合花的生长,需要对大棚内的温度、湿度、二氧化碳浓度进行实时监测和控制。大棚的占地面积、位置、组成形式和控制方

研华ADAM-4000系列在农业大棚环境监控系统的应用

项目介绍 某生物资源公司计划在农业大棚内种植百合花。为了保证百合花的存活率以及加快百合花的生长,需要对大棚内的温度、湿度、二氧化碳浓度进行实时监测和控制。大棚的占地面积、位置、组成形式和控制方

H系列体验文章—海为H60S0T在高温烧结炉上的应用

作者:青岛陈加朋一、应用背景随着家用电器产品和工业控制类产品的不断发展,各个厂家在电子类配件方面都往定制化方向发展,其中电气接头即航空连接器应用也是原来越广泛,我们这次接了一个研发项目就是给空调传感

H系列体验文章—海为H60S0T在高温烧结炉上的应用

作者:青岛陈加朋一、应用背景随着家用电器产品和工业控制类产品的不断发展,各个厂家在电子类配件方面都往定制化方向发展,其中电气接头即航空连接器应用也是原来越广泛,我们这次接了一个研发项目就是给空调传感

怎样计算37kw电机用变频器调速后的功率

怎样计算37kw电机用变频器调速后的功率以90KW英威变频器35HZ为例:风机水泵类的,一般功率与转速的三次方成正比,即功率P=Kn3,35Hz时的功率与50Hz时功率比=(3550)3=0.343

怎样计算37kw电机用变频器调速后的功率

怎样计算37kw电机用变频器调速后的功率以90KW英威变频器35HZ为例:风机水泵类的,一般功率与转速的三次方成正比,即功率P=Kn3,35Hz时的功率与50Hz时功率比=(3550)3=0.343

变频器对PLC模拟量通道干扰的解决办法

在自控系统中,变频器的使用越来越广泛,变频器对PLC模拟量通道干扰问题也凸显出来。下面举一个变频器对PLC模拟量通道干扰的例子以及相关干扰的解决办法。现象:西门子PLC中AO点发出一路4-20mA电

变频器对PLC模拟量通道干扰的解决办法

在自控系统中,变频器的使用越来越广泛,变频器对PLC模拟量通道干扰问题也凸显出来。下面举一个变频器对PLC模拟量通道干扰的例子以及相关干扰的解决办法。现象:西门子PLC中AO点发出一路4-20mA电

变频器故障原因解析

变频器发生故障的原因与周边的生产环境有着密不可分的关系,编者总结出主要有以下几种:1 、结露、湿气、受潮。(1)因湿气原因造成门极变色、导致接触不良。(2)因湿气原因造成主电路板铜板之间的打火现象。

变频器故障原因解析

变频器发生故障的原因与周边的生产环境有着密不可分的关系,编者总结出主要有以下几种:1 、结露、湿气、受潮。(1)因湿气原因造成门极变色、导致接触不良。(2)因湿气原因造成主电路板铜板之间的打火现象。

利德华福高压变频调速技术在煤矿皮带机的应用

北京利德华福电气技术有限公司 摘要:介绍山西泰山隆安煤矿主井皮带机采用自动控制平台实现高压变频调速技术的理论依据及其调速系统的设计,提出高压变频调速在皮带机应用的技术优点,以及实际运行效果。

利德华福高压变频调速技术在煤矿皮带机的应用

北京利德华福电气技术有限公司 摘要:介绍山西泰山隆安煤矿主井皮带机采用自动控制平台实现高压变频调速技术的理论依据及其调速系统的设计,提出高压变频调速在皮带机应用的技术优点,以及实际运行效果。

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业