主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

一、简介:

《回转窑温度监测无线传输系统》是一款物联网产业技术最新成果。系统可应用于回转窑类大型旋转设备,对其内膛温度进行自动检测,并通过无线传输方式,获取现场连续温度的测量系统。该系统技术也适用于大型烘箱、发酵罐以及类似设备的温度检测应用。系统具有功能如下:

l 数据采集功能:旋转窑体检测按照位置分段,设置数据采集节点,获得窑体各点位温度值。

l 热电偶温度误差补偿功能:补偿各热电偶因为安装时物理位置差异引起的检测误差。各点温度分段补偿,补偿值由菜单提示人工设定。

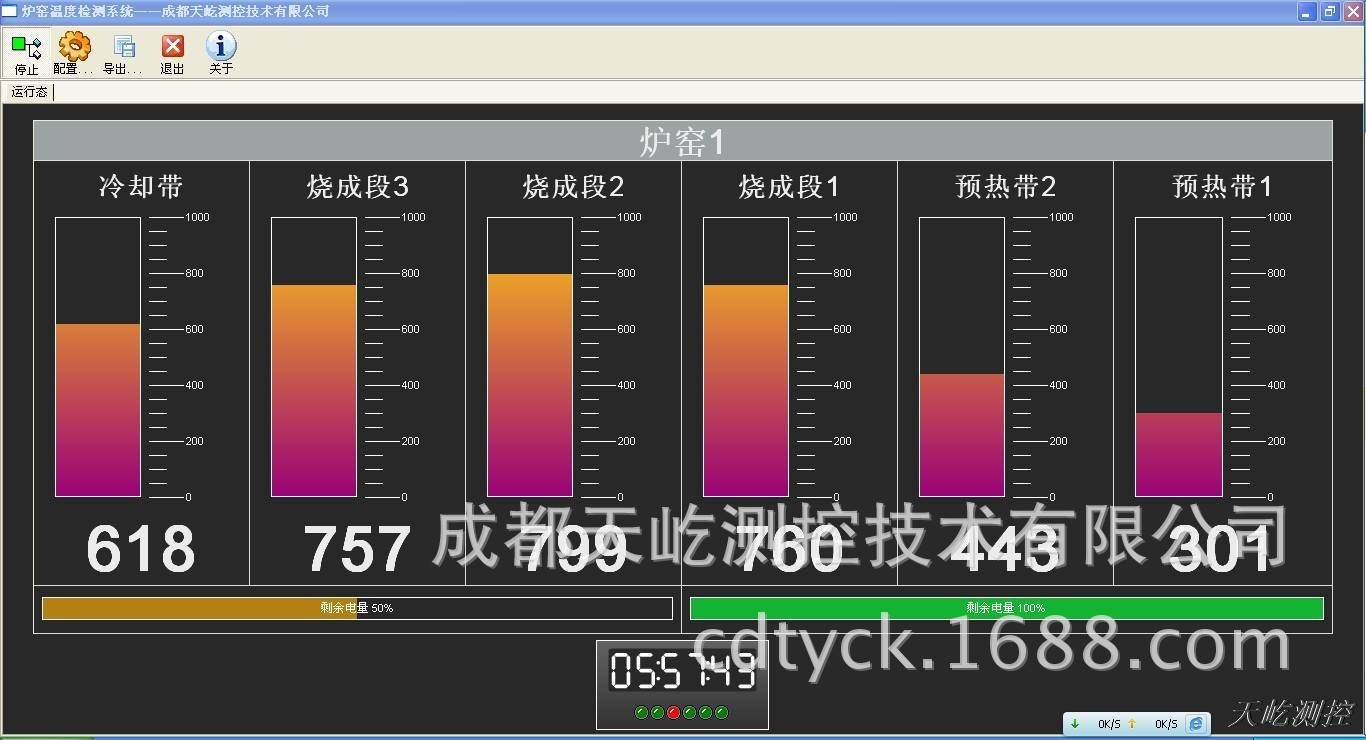

l 数据显示及人机交互功能:应用软件管理各功能部件,信号汇集到中控室监控计算机,所有功能均由菜单提示,操作步骤一目了然。温度变化和限值变化直观画面生动显示。

l 数据越限判别与报警功能:各点温度检测参数经补偿后,在中控机房计算机屏幕和工人值班现场同时显示,中控机房人机界面会根据设定上限,以不同渐变颜色提示当前参数越限紧急程度。

l 蓄电池电量检测及更换处理提示功能:回转窑上检测设备由蓄电池供电,各部件随窑体旋转,蓄电池剩余电量不足时,要求更换蓄电池并对其充电。更换电池后,须经确认操作后,再次进入工作状态。蓄电池电量极低电池情况下,回转窑上的蓄电池也会发出声光报警信息并断电。

l 网络管理功能:ZIGBEE协议无线网络通讯遮挡提示及续接功能。无线通讯过程中自动判别被遮挡的严重程度并提示,遮挡结束后自动进入正常通讯工作状态。

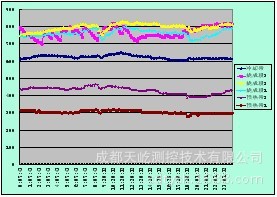

l 历史数据存档及查询功能: 根据设定时间间隔,建立数据库,该数据库可根据需要形成报表、历史数据分析曲线等供产品质量分析使用。

二、系统组成

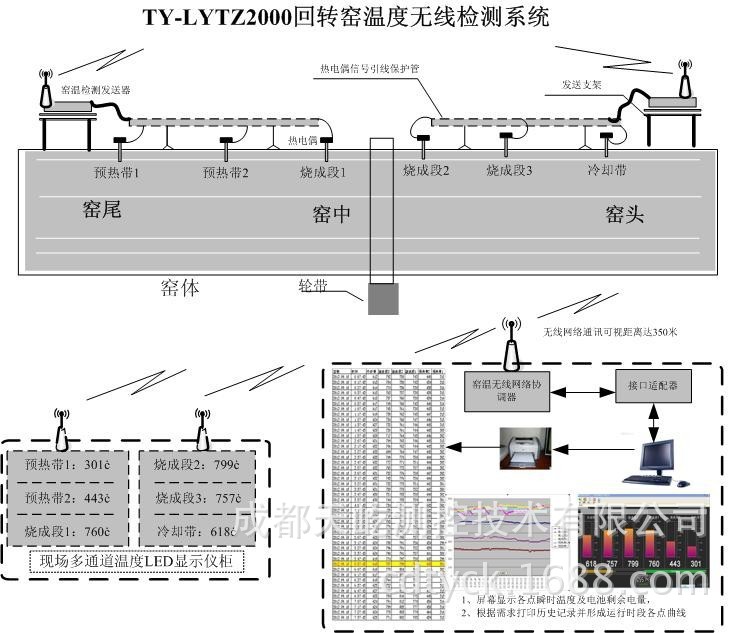

系统由热电偶、数据采集设备、蓄电池供电设备、Zigbee协议无线数传设备及网络、现场数据显示设备、计算机及应用软件构成。系统结构如下图:

测量过程中热电偶感知回转窑内膛温度,其输出连接到数据采集设备进行模数转换。该温度数字信号由终端节点,经加强型ZIGBEE协议无线网络,发送到远端机房的Zigbee无线网络收发协调器,并经RS485/USB 接口适配器传递给计算机。系统应用软件完成对回转窑温度的定位、显示和管理,然后将相关温度值发送到zigbee网络的终端节点(数字显示仪表),系统管理员和现场操作者均能同步观察到回转窑温度数据。回转窑温度值还按照设定的时间间隔保留存档,需要时可形成各类报表、各点温度数据分布曲线,可以分析相应时段的回转窑历史数据,这为回转窑焙烧过程产品质量控制的分析提供了科学的数据。

回转窑体上蓄电池电量也在监控之中,系统亦会根据剩余电量提示更换、报警并记录操作时段。

一、 技术指标

1、工作电源

l 回转窑数据采集终端节点:12V/33AH蓄电池,蓄电池充电时间:大于24小时。充电电压220V AC ,寿命5000次。

l 显示仪表终端节点:220V交流电源。

l 中控室协调器节点:220V交流电源。

2、 工作环境

环境温度 -10℃~+85℃。 相对湿度 10%~90%。

数据采集终端节点:安装隔热支架,辐射温度小于100℃。

3、工作模式

工作时间:24小时连续不间断工作,监控并记录回转窑温度值。

无线通讯网络:zigbee协议,采集终端节点,间歇式休眠模式。

节点间数据传输格式:modbus协议。

4、检测温度

回转窑体以托轮分为段,每段3点,共计6点。热电偶型号和范围:K型,0~1370℃ 。

5、传送距离

回转窑温度数据采集设备到中控机房视距<2000米,显示仪到中控室距离视距<500m;

协调器到计算机距离<20m

6、显示界面 --瞬时温度及蓄电池剩余电量显示

编后:

本系统应用技术和方案已经在多个回转窑监控系统中应用,不仅实现了炉膛内各段温度检测,而且增加了窑头和窑尾进出口风力负压检测。同时根据客户要求也以引入了动力能源参数检测。全系统能耗管理得到了重要决策参数。

本系统框架可以适应各种旋与转体运动物体的参数检测,极具推广价值。

公司技术人员正在做系统安装调试

系统现场设备安装效果图

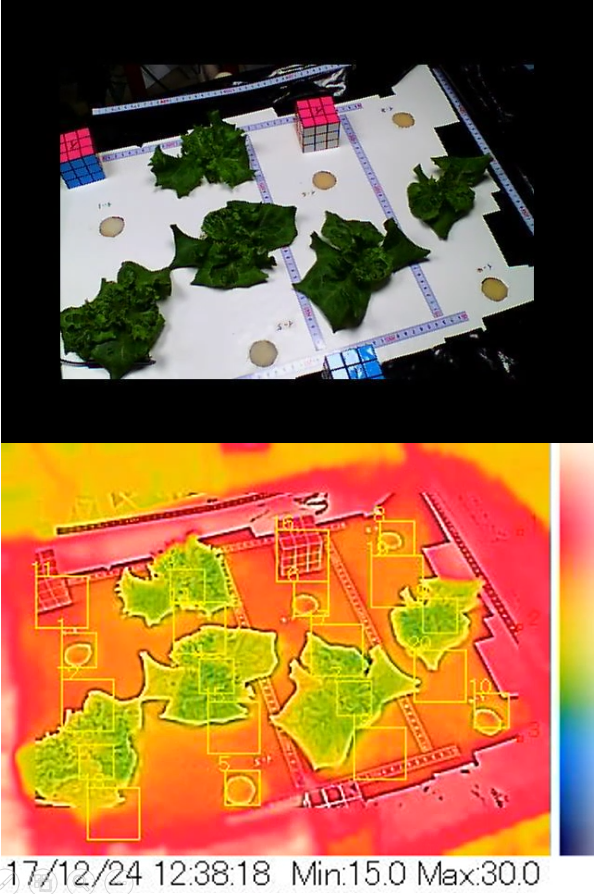

FLIR AX8|实时监控收集温度数据,助力农业自动化!

春天是万物复苏的季节,农业作为国之根本,也要随着科技的发展不断进步。众所周知,日本的耕地面积贫乏,而且还面临着工人老龄化,后继乏人,TPP 导致的贸易自由化等严重问题。为此,东京大学Ryo Miya

FLIR AX8|实时监控收集温度数据,助力农业自动化!

春天是万物复苏的季节,农业作为国之根本,也要随着科技的发展不断进步。众所周知,日本的耕地面积贫乏,而且还面临着工人老龄化,后继乏人,TPP 导致的贸易自由化等严重问题。为此,东京大学Ryo Miya

医院燃气管道监测系统

项目介绍:一家系统集成商致力于为医院提供中央燃气管道检测系统.由于他们提供的服务使医院能够同时减少维护和劳力成本.由于医院可能没有现成的适合该类型系统的网络,GPRS通讯为远程分布式监控系统提供一个

医院燃气管道监测系统

项目介绍:一家系统集成商致力于为医院提供中央燃气管道检测系统.由于他们提供的服务使医院能够同时减少维护和劳力成本.由于医院可能没有现成的适合该类型系统的网络,GPRS通讯为远程分布式监控系统提供一个

紧凑型工业级无线客户端在AGV系统中的应用

使用产品:AWK-1121/1127系列国家/城市:中国更新日期:2012-07-03随着现代仓储管理系统的不断提升,工程人员采用大量的AGV(自动导引车)来替代传统的人工叉车,这样可以降低运营成本

紧凑型工业级无线客户端在AGV系统中的应用

使用产品:AWK-1121/1127系列国家/城市:中国更新日期:2012-07-03随着现代仓储管理系统的不断提升,工程人员采用大量的AGV(自动导引车)来替代传统的人工叉车,这样可以降低运营成本

工业废水处理中的PH/溶解氧/电导率监测

工业废水处理中的PH/溶解氧/电导率监测事实:在德国,工业废水处理必须遵守《废水条例》(Abwasserverordnung)的严格规定。不当、不充分的处理可能导致整个处理厂关闭,直到缺陷得到纠正。

工业废水处理中的PH/溶解氧/电导率监测

工业废水处理中的PH/溶解氧/电导率监测事实:在德国,工业废水处理必须遵守《废水条例》(Abwasserverordnung)的严格规定。不当、不充分的处理可能导致整个处理厂关闭,直到缺陷得到纠正。

便携式测斜仪用在中俄边界,做界河防波堤监测

大坝是调控水资源时空分布、优化水资源配置的重要工程,也是江河防洪工程体系的重要组成部分。大坝建造在地质构造复杂、岩土特性不均匀的地基上,在各种荷载的作用和自然因素的影响下,其工作性态和安全状况随时都

便携式测斜仪用在中俄边界,做界河防波堤监测

大坝是调控水资源时空分布、优化水资源配置的重要工程,也是江河防洪工程体系的重要组成部分。大坝建造在地质构造复杂、岩土特性不均匀的地基上,在各种荷载的作用和自然因素的影响下,其工作性态和安全状况随时都

才茂通信基于无线视频监控对野生动物资源考察项目的应用方案

一、行业背景长江正源沱沱河的冰川、雪山融水与长江南源当曲汇合后通天河,通天河宽达数公里的瓣壮河道流淌100公里后,为冬布里山阻挡;宽阔的水面收为一束,切开冬布里山的岩石,形成万里长江第一峡也称牙哥峡

才茂通信基于无线视频监控对野生动物资源考察项目的应用方案

一、行业背景长江正源沱沱河的冰川、雪山融水与长江南源当曲汇合后通天河,通天河宽达数公里的瓣壮河道流淌100公里后,为冬布里山阻挡;宽阔的水面收为一束,切开冬布里山的岩石,形成万里长江第一峡也称牙哥峡

无线通讯模块SY-S72在高速绞线机上的应用

一、背景技术高速绞线机又名束丝机,能广泛应用于各类软/硬导体线(铜线、漆包线、镀锡线、铜包钢、铜包铝等)及电子线的绞合,如:电源线、电话线、音频线、视频线、汽车线、网络线等。图一大型高速绞线机由于技

无线通讯模块SY-S72在高速绞线机上的应用

一、背景技术高速绞线机又名束丝机,能广泛应用于各类软/硬导体线(铜线、漆包线、镀锡线、铜包钢、铜包铝等)及电子线的绞合,如:电源线、电话线、音频线、视频线、汽车线、网络线等。图一大型高速绞线机由于技

PLC与触摸屏无线通讯模块

西安达泰电子4系plc与触摸屏无线通讯模块DTD434M是针对欧美系PLC的通讯特点而研制开发的,专门用于工业场合的工业级无线通讯产品。多个plc无线通讯内嵌RS232/RS485双接口,完全兼容并

PLC与触摸屏无线通讯模块

西安达泰电子4系plc与触摸屏无线通讯模块DTD434M是针对欧美系PLC的通讯特点而研制开发的,专门用于工业场合的工业级无线通讯产品。多个plc无线通讯内嵌RS232/RS485双接口,完全兼容并

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业