主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

controX高端人机界面在橡胶机械行业的应用

一 系统概述

伴随中国汽车工业的蓬勃快速发展,轮胎制造行业也呈现出了快速增长的趋势。轮胎生产的过程中,从密炼、挤出、压延成型直至最后硫化,其间的生产过程复杂而又严格。为了加强轮胎的耐磨、抗轧能力,需要对成型轮胎进行硫化处理,硫化机用于汽车、工程车、拖拉机和飞机等充气轮胎的外胎硫化。轮胎在模型内部进行硫化时的压力和温度的变化直接影响轮胎的质量,这就要求在轮胎进行硫化时,严格按照工艺规定的温度、压力等条件进行控制和监控,一套实时、高效、应用方便的人机交互系统成为关键。

(轮胎生产流程图)

二 、行业应用现状及问题

在不断提升的质量和效率要求情况下,轮胎生产的各个工艺设备的自动化、信息化、智能化要求不断提升,人机交互系统在整个轮胎生产过程中的重要性自然不言而喻。人机交互系统的应用也伴随整个行业自动化、信息化、智能化的要求不断提升。现有行业应用方案主要有以下几种:

1、人机界面+PLC控制系统

系统组成:系统由人机界面与PLC控制系统组成控制系统及人机交互系统;

系统优势:成本低,基本满足人机交互需要;

系统缺点:人机交互功能简单,无法完成复杂的工艺控制及管理,信息仅限于工艺段本身,形成信息孤岛,无法在此基础上实现数据分享。

2、工业平板+组态软件+PLC控制系统

系统组成:系统由组态软件、平板计算机与PLC控制系统组成控制系统及人机交互系统;

系统优势:可完成复杂的人机交互功能,可实现本工艺段的数据管理;

系统缺点:成本高,组态软件与工业平板存在效率问题,不能很好实现数据分享,不能彻底解决数据孤岛问题;

综观现有方案,业内急需从行业发展的角度,提出一个具有成本与效率兼顾、现有应用与系统功能扩展兼顾的方案,满足设备用户不断提升的自动化、信息化、智能化的需要。

三 、系统组成

在充分分析行业现状及用户需求的基础上,我们从成本和功能角度,整理出以下方案,满足用户管控一体化的需要。

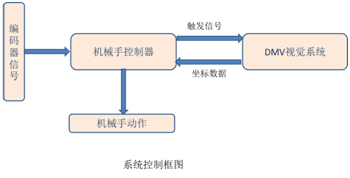

1)系统由高端人机界面与数据处理系统组成,系统组成图如下:

2)工业平板计算机

IPC-HF121-A是一款为人机界面应用而设计的触控平板电脑解决方案,采用最新凌动N2800 双核1.86Hz低功耗处理器,2GB DDR3内存,配备12.1”分辨率为1024x768的LED液晶显示屏和高温五线电阻式触摸屏。整机采用12V直流供电,有效的控制电脑内部热量;提供更加多元化的数据存储装置,同时支持DOM/SSD和SATA 2.5"笔记本硬盘;集成了丰富的I/O接口,5个RS232、1个RS232/485串口,2个10~1000M以太网口和4个USB2.0端口。

IPC-HF121-A采用面板嵌入式安装,只需要4颗安装卡子拧紧即可完成,安装和维护非常方便;前面板符合NEMA/IP65防水防尘标准,有效的控制因现场飞溅的水滴和睡蒸汽进入主机,影响设备正常工作;设备采用无风扇设计,有限的控制灰尘进入设备内部,保证了设备更加的稳定运行,通过外部表面散热片将系统内部热量快速散发,使其能够适应更恶劣的现场环境;最适合应用于工厂自动化,机械制造,数控设备,纺织设备,智能电力,食品追溯等上位机监控和控制。

IPC-HF121-A兼容Windows 2000、Windows XP、Windows VISTA、Windows 7、Linux等主流操作系统和嵌入式操作系统,可运行客户自主开发的基于以上操作系统的应用软件和程序,安装工业自动化组态软件即可组成强大的人机界面。

3)管控软件

管控软件采用controX(华富开物)通用组态软件,在通用组态软件基础上根据橡胶行业需求,对极坐标曲线、报表系统、用户管理、触控输入控件以及数据共享平台借口进行优化处理。用户可直接根据用户现场需要,进行小范围配置即可使用,大大降低开发难度和工作量。

四 、系统功能描述

以硫化成型机为例,介绍软件功能:

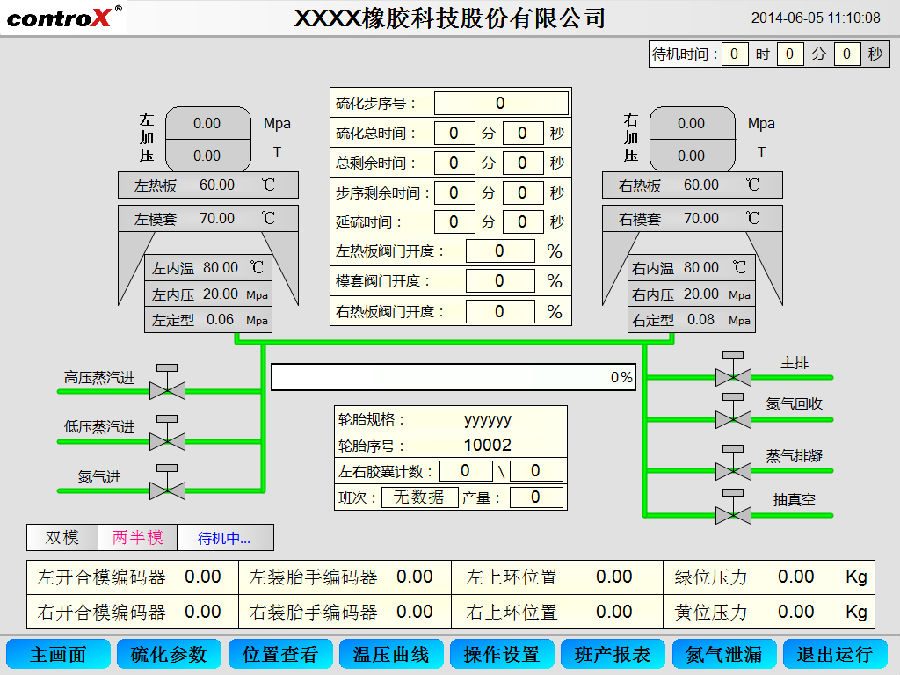

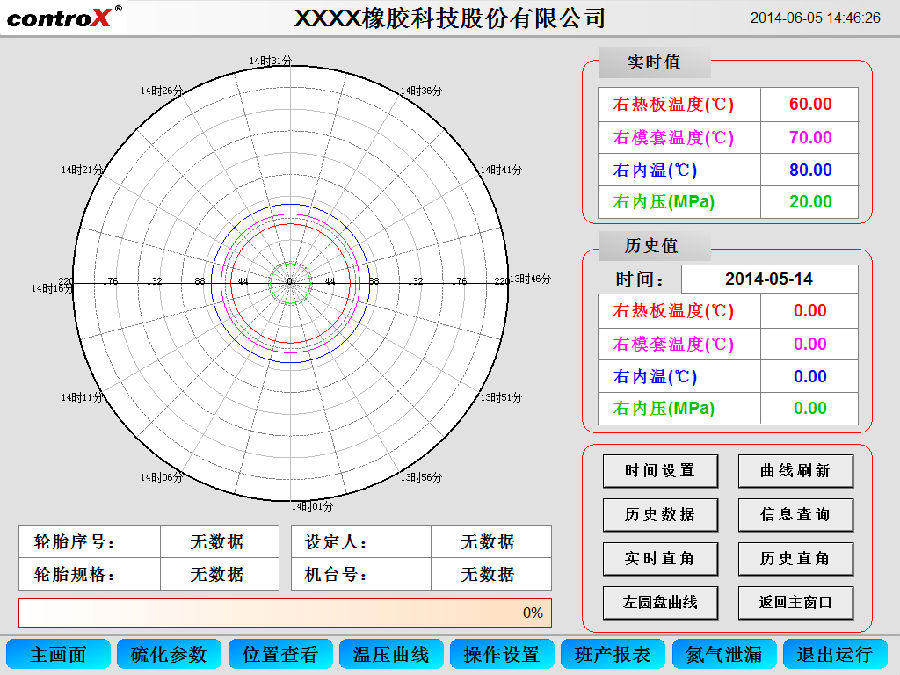

1)硫化工艺流程主界面

监控设备的实时数据以及相关的状态,例如:硫化步序、左右热板实时温度、报警信息和状态等信息。除此之外该界面可以跳转到硫化参数、位置查看、温度曲线等操作界面。

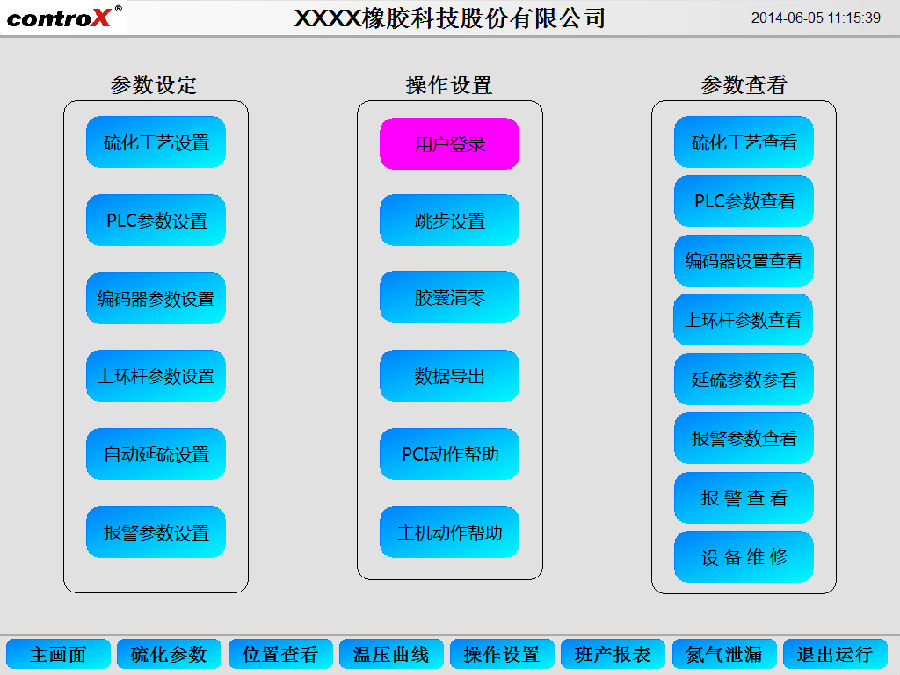

2)硫化参数界面

该界面为操作选择界面,包括:参数设定、操作设置和参数查看三类操作。点击下图所示的三类操作下的功能按钮,即跳转到相应的操作界面。

3)硫化工艺设定和硫化工艺查看

硫化工艺设定界面为硫化工艺流程设定界面,以工艺流程为15步序为例。主要信息包括:当前轮胎规格和轮胎序号显示;步序时间显示和设定、步序对应的9个阀门状态(开、关)设定和显示。步序时间和阀门状态设定完成后,点击界面上的保存设置按钮,将其保存到数据库中,然后下载到PLC,即完成一次工艺的设定和修改。界面中标识的上一个、下一个按钮的功能是:查看数据库存储的硫化工艺记录,并将其显示到相应的步序时间和阀门状态位置。硫化工艺查看界面(与硫化工艺设定界面类似,只是显示功能),直接从设备上读取所需的步序时间和阀门状态,并显示到界面的对应的位置。

4)PLC参数设置与PLC参数查看

点击硫化参数界面中的PLC参数设置按钮,弹出画面包括:动作参数设定、比例阀参数、加压力参数设定三部分。设定完成后,点击界面中的保存设置按钮,将先前设定的参数值进行保存,即本次PLC参数设定完成。参数查看界面功能为PLC实时数据的信息的显示。

5)编码器参数设定与编码器参数查看

同PLC参数设定类似,编码器参数设定对需要进行修改的参数设定完成后点击保存设置,完成本次编码器相关参数的设定工作。编码器参数查看与设置界面类似,针对的是参数查看功能,无法修改参数。

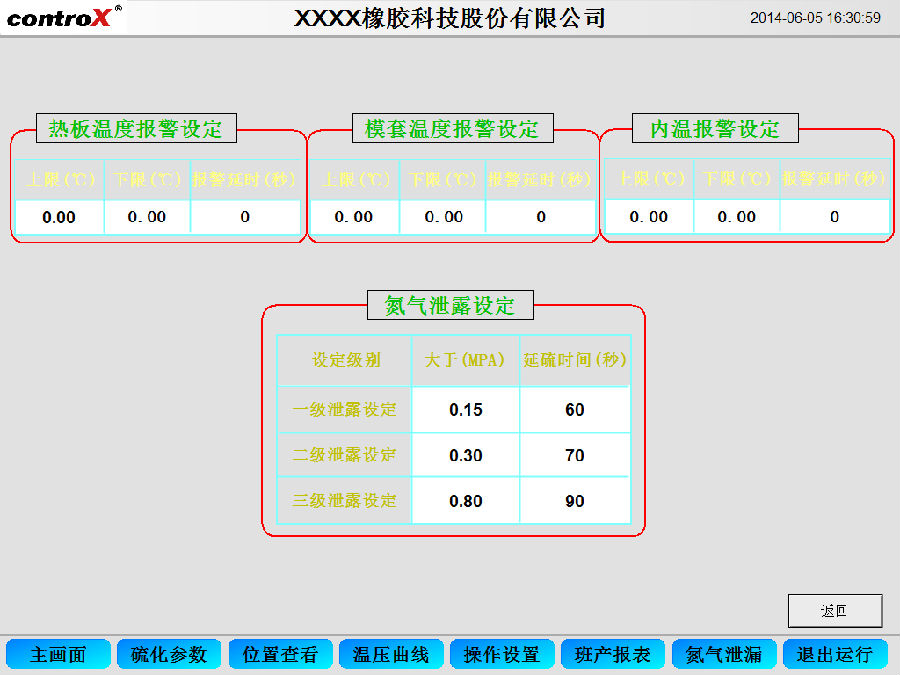

6)报警参数设定与报警参数查看

对热板温度、模套和内温三个参数的报警上下限、延时时间进行设定;也可对氮气泄露参数的上限、延时时间进行修改操作。注意:报警上限值必须大于报警下限值。报警参数查看界面的功能是查看实时的报警参数信息。

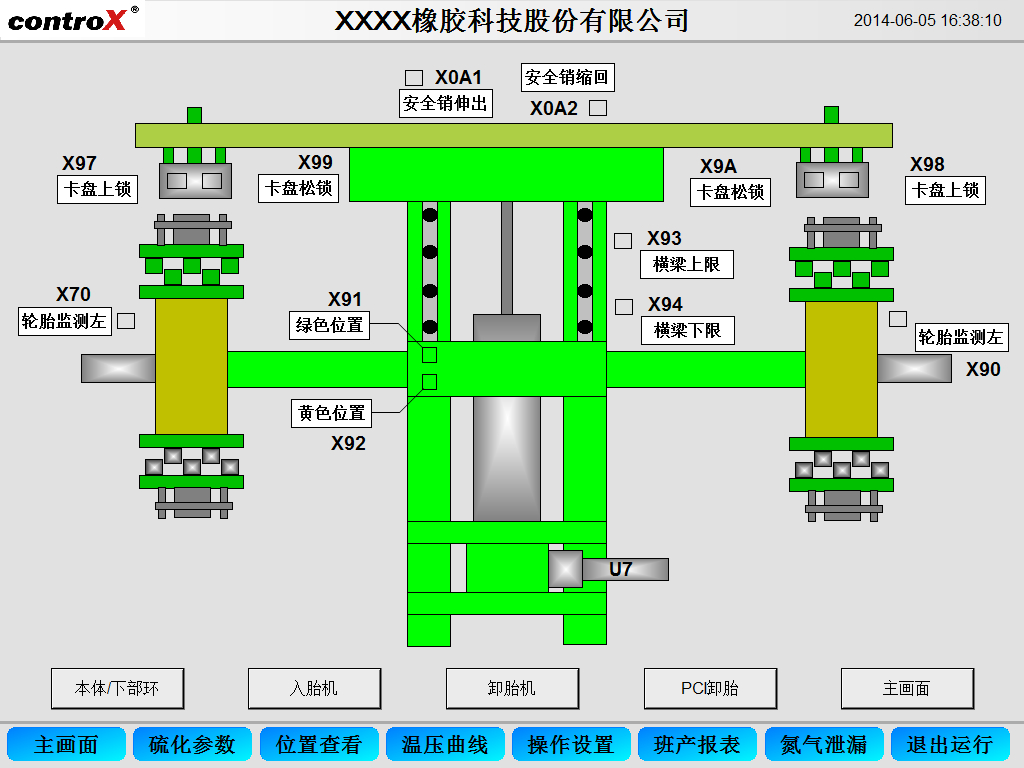

7)位置查看

点击画面下部工具栏的位置查看按钮,可对流程中涉及到工艺设备的位置进行查看,具有设备位置查看功能的机器包括:本体_下部环、入胎机、卸胎机、PCI胎机、PCI入胎机。

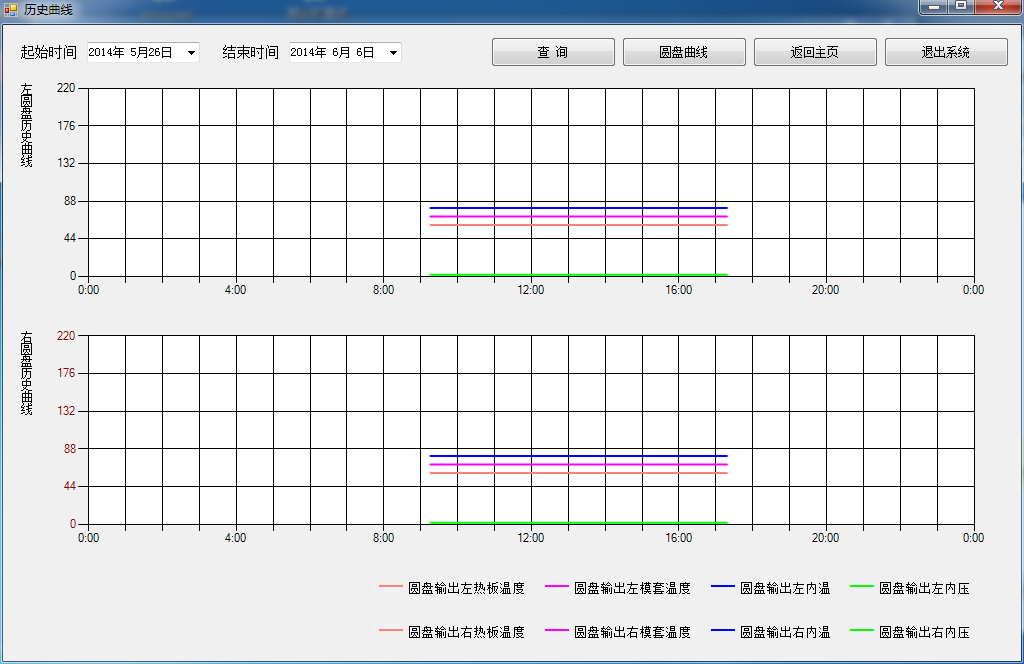

8) 温压曲线

曲线包括:实时曲线、历史曲线、圆盘曲线三部分。实时曲线包括定型曲线,可以选择查询的曲线名称,历史曲线不但可以选择查询的曲线名称,也可以选择查询时间。圆盘曲线用于动态观察轮胎参数,用以检测轮胎生产过程中参数是否合格。

9)班产报表

主要用于查看、统计早晚班次的产量。

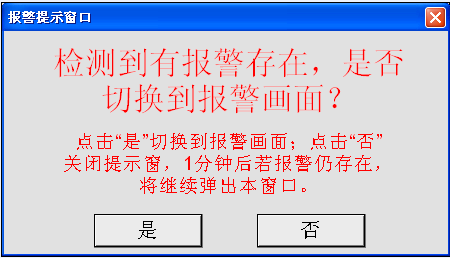

10)报警画面机制

当系统中报警变量为真时,弹出报警提示窗口,点击按钮“是”时,弹出报警详细信息表,点击按钮“否”时,10秒内,若报警变量仍为真时,继续弹出报警提示窗口。

五 、数据处理

1)现场数据采集

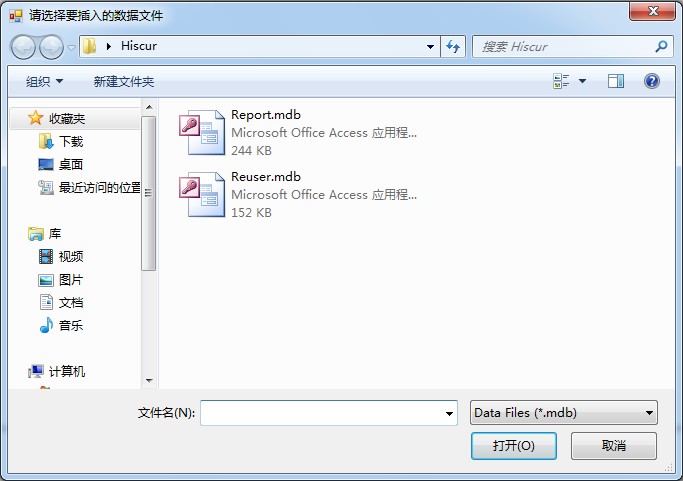

在生产现场打开硫化机系统,从硫化参数界面选择数据导出,通过移动设备在磁盘上拷贝数据。

2)数据导入

打开硫化机数据管理系统,登录成功后,选择需要查看的数据。

3)数据查询

成功导入数据后,选择时间进行数据查询,点击按钮查询历史曲线和圆盘曲线。

六、 系统特点及优势

1)软件与硬件有机结合

软件和计算机平台有机结合,经过充分测试和验证,保证恶劣环境下,长时间稳定、高效运行。

2)基于通用组态开发,易于扩展和升级

软件系统基于通用组态软件开发,功能易于扩展,功能模块方便依据用户需求进行增减、变更、升级。我们方案中预留管控一体化数据接口以及数据传输双向模块,为工厂实现信息化升级提供有效数据支撑。系统可方便连接扫码设备及第三方数据库,可方便实现产品质量追溯等管理需求。

3)充分的用户支持保障,后期易于维护

我们会全程提供应用的技术支持,由专业的技术工程师全程提供技术支撑,解决用户在选型、功能实现、现场调试、后期维护中遇到的问题。

台达机器视觉DMV在机械手自动拾放系统中的应用

【摘要】目前在生产线上的搬运工业机器人大都是通过预先编程,并按固定的路径执行动作,目标物体的初始位置和目标位置都是固定的,机器人只是完成点到点的动作。而对于拾取输送线上位置不确定的物体如面包,

台达机器视觉DMV在机械手自动拾放系统中的应用

【摘要】目前在生产线上的搬运工业机器人大都是通过预先编程,并按固定的路径执行动作,目标物体的初始位置和目标位置都是固定的,机器人只是完成点到点的动作。而对于拾取输送线上位置不确定的物体如面包,

Longyu人机界面-用实力助力武汉军运会

第七届世界军人运动会将于2019年10月18日在武汉举行,赛期10天,共设有329个项目,将有来自100多个国家近万名军人同台竞技;这是我国第一次承办综合性国际军事赛事,也是继北京奥运会后我国举办的

Longyu人机界面-用实力助力武汉军运会

第七届世界军人运动会将于2019年10月18日在武汉举行,赛期10天,共设有329个项目,将有来自100多个国家近万名军人同台竞技;这是我国第一次承办综合性国际军事赛事,也是继北京奥运会后我国举办的

研华港口机械控制系统

项目介绍 由于受到全球经济大环境的影响,港口机械的销售额每况愈下,众多大型设备厂的经营也捉襟见肘,但随着经济的日益复苏,一些中小型企业在此中找到了商机,研华在行业中的经验可以轻而易举的帮助此类

研华港口机械控制系统

项目介绍 由于受到全球经济大环境的影响,港口机械的销售额每况愈下,众多大型设备厂的经营也捉襟见肘,但随着经济的日益复苏,一些中小型企业在此中找到了商机,研华在行业中的经验可以轻而易举的帮助此类

用于CERN大型强子对撞机的机械保护系统

CERN大型强子对撞机的机器保护系统中使用了超过140块Spectrum的数据采集卡。卡片被用来检查粒子束是否被精确地偏转。当两个高能粒子束在27公里的LHC加速器环中以相反的方向接近光速行进时,然

用于CERN大型强子对撞机的机械保护系统

CERN大型强子对撞机的机器保护系统中使用了超过140块Spectrum的数据采集卡。卡片被用来检查粒子束是否被精确地偏转。当两个高能粒子束在27公里的LHC加速器环中以相反的方向接近光速行进时,然

PLC远程监控系统在灌装包装机械上的应用

行业背景 随着中国成为世界最大商品生产和出口大国,全球的目光聚焦在发展最快、潜力强的中国包装市场。虽然包装机械市场前景广阔,但像单机自动化稳定性和可靠性差、外观造型不美观、寿命短等问题也使国内包装机

PLC远程监控系统在灌装包装机械上的应用

行业背景 随着中国成为世界最大商品生产和出口大国,全球的目光聚焦在发展最快、潜力强的中国包装市场。虽然包装机械市场前景广阔,但像单机自动化稳定性和可靠性差、外观造型不美观、寿命短等问题也使国内包装机

台达EH PLC和触摸屏在印刷机械控制中的应用

河南新机股份有限公司 孔 艳摘 要:数字化、智能化印刷机械关键技术与装备项目是围绕书刊、报业、包装装潢、商业印刷的重大装备急需。本文介绍了台达产品在印刷机械行业中的应用。关键词:PLC 触摸

台达EH PLC和触摸屏在印刷机械控制中的应用

河南新机股份有限公司 孔 艳摘 要:数字化、智能化印刷机械关键技术与装备项目是围绕书刊、报业、包装装潢、商业印刷的重大装备急需。本文介绍了台达产品在印刷机械行业中的应用。关键词:PLC 触摸

伟创AC90矢量变频器在胶版印刷机械上的应用

一、前言随着变频技术的发展,张力变频器在胶印机上得到越来越广泛的应用,并且在单一的驱动功能的基础上导入了智能控制技术,从而引领了张力控制的新方向。胶版印刷机,简称胶印机,也叫柔版印刷机。是将制作好的

伟创AC90矢量变频器在胶版印刷机械上的应用

一、前言随着变频技术的发展,张力变频器在胶印机上得到越来越广泛的应用,并且在单一的驱动功能的基础上导入了智能控制技术,从而引领了张力控制的新方向。胶版印刷机,简称胶印机,也叫柔版印刷机。是将制作好的

维控人机界面自定义部件应用案例

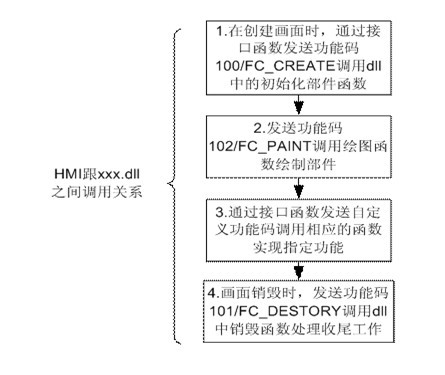

一.简介自定义部件是为客户提供的、可自由设计部件的通用接口,满足客户自定义需求。二.组成部分1.在LeviStudio软件上自定义部件的属性为:1.轮廓部件的大小;2.功能地址部件以此地址中的值作为

维控人机界面自定义部件应用案例

一.简介自定义部件是为客户提供的、可自由设计部件的通用接口,满足客户自定义需求。二.组成部分1.在LeviStudio软件上自定义部件的属性为:1.轮廓部件的大小;2.功能地址部件以此地址中的值作为

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业