主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

随着全球一体化进程的加速,大大小小的企业都自觉或不自觉的融入到全球的市场竞争格局当中。中国作为世界工厂,为世界各地提供各种各样的配件产品,中国的机械配件企业也在迅速的由小型粗放工厂向精细化的现代工厂转变。这种转变是建立在现代管理理念和计算机信息技术的基础之上。

传统的配件企业已经经历的扩大生产规模的过程,现在大部分是流水线作业,但这种流水线只是简化了生产过程中的物流传输,对流水线上的工人没有太多的约束管理,上一个工人的生产效率收到上下两个岗位的制约,如果上面的岗位工人生产效率底下,那么本岗位面临无活可作;同样,下一个岗位生产节拍较慢,那么本岗位就面临积压,也是无活可作。由于不同的工人的技能水平的差异往往会造成不同流水线的日产量也有很大的差异。这种生产方式也不利于质量监测和工艺改进,往往是产品成型之后才进行质检,如果出现问题可能造成大量的不可挽回的损失,而且不容易查找具体是在哪一个环节上出现了问题。因为工厂的管理层只是知道每天的产量和次品率,对整个生产过程一无所知。因为工厂缺乏最主要的生产数据。

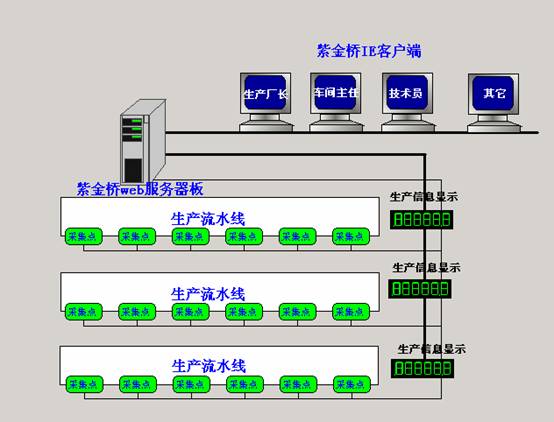

基于紫金桥软件我们可以建立工厂的生产数据采集分析系统,整个系统的的框图如下:

在生产流水线上安装各种传感器用来测量工序的执行进度和零件的加工时间,把采集到的数据通过485双绞线或者网线传输到信息中心的计算机。中心的计算机对各种数据进行加工处理,主要包括:生产数量的实时统计,生产节拍的实时分析,每件产品是否合格的判断等。对处理完的数据信号在下置到现场的生产流水线,比如:流水线进度的控制,生产指标等各种信息的显示等。通过对节拍的分析我们可以持续的改进我们的生产工艺,尽量的缩短节拍时间,提供流水线的软性处理能力,为顺序生产顺序发货打下坚实的基础。在线节拍分析和质量判断可以立即发现生产过程中的问题,并进行及时调整,把工厂的损失降到最小。通过节拍的控制和技术工人的严格培训,可以做到工人生产效率的标准化,现在的工厂并不需要英雄需要标准,最佳的工厂是不论哪条生产线,更换了那个岗位的工人,都应该做到单位时间内的产量是定值,比如某条生产线A班工人一班生产1000件产品,那么B班工人也应该在一班时间内生产1000件一件不能多一件不能少。通过这种手段工厂的管理层可以清楚知道现在的产能和潜力产能,工厂每周可以安排订单的数量以及不同生产时限要求订单的生产成本。通过对历史数据的大量分析比较还可以得出,在哪个生产环节上最容易出现问题,并真对性的加强生产工人培训和工艺改进。

通过基于紫金桥软件的数据采集系统,工厂可以最大限度的挖掘生产潜能,并把生产质量保持在较高的水平,还可以通过数据高速你的客户现在工厂的生产能力,并通过数据使客户确信在规定时间内能提供出高质量的产品。

大数据时代 元存PCI Express固态硬盘服务器解决方案

【行业背景】如今是信息大爆炸的时代,是网络的世界。未来大数据将如同基础设施一样,有数据提供方、管理者、监管者,数据的交叉复用将大数据变成一大产业。服务器是网络中心的核心几乎承载着用以数据的产生、交换

大数据时代 元存PCI Express固态硬盘服务器解决方案

【行业背景】如今是信息大爆炸的时代,是网络的世界。未来大数据将如同基础设施一样,有数据提供方、管理者、监管者,数据的交叉复用将大数据变成一大产业。服务器是网络中心的核心几乎承载着用以数据的产生、交换

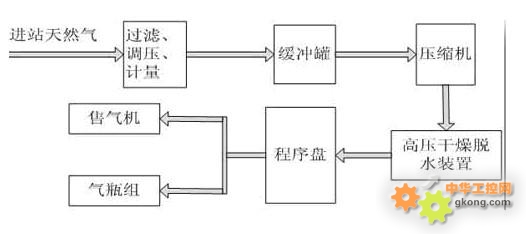

基于紫金桥软件在油气加站中的应用

1.概述 近年来,国家对于环境的质量的要求越来越高,天然气由于燃烧清洁、储量巨大,作为汽车燃料和供热燃料技术的不断成熟而受到青睐,使用越来越广泛。 在LNG/CNG行业迅速发展的同时,由于站点

基于紫金桥软件在油气加站中的应用

1.概述 近年来,国家对于环境的质量的要求越来越高,天然气由于燃烧清洁、储量巨大,作为汽车燃料和供热燃料技术的不断成熟而受到青睐,使用越来越广泛。 在LNG/CNG行业迅速发展的同时,由于站点

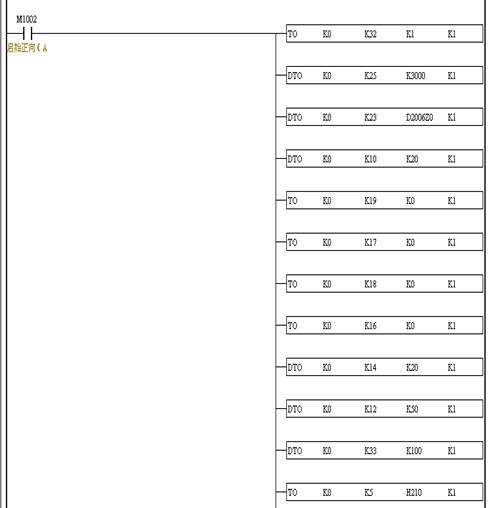

基于台达自动化平台构建的大幅面多色印刷机网络系统

河南新机股份有限公司 宋成丰 裴建才摘 要:本文详细介绍了台达人机界面、文本显示器、EH系列可编程控制器、V及B型交流变频器构成的控制系统在河南新机股份有限公司生产的XJ4142大全张四色胶印机

基于台达自动化平台构建的大幅面多色印刷机网络系统

河南新机股份有限公司 宋成丰 裴建才摘 要:本文详细介绍了台达人机界面、文本显示器、EH系列可编程控制器、V及B型交流变频器构成的控制系统在河南新机股份有限公司生产的XJ4142大全张四色胶印机

电力1.4GHZ/1.8GHZ无线专网数据传输方案

采用1.4GHZ、1.8GHZ频段的四信无线通信模块F2X16-DK目前大规模应用于武汉供电公司,为数据传输搭建新一代电力无线宽带专用网络,满足当地对电力网络安全性、高效性、稳定性等的要求。

电力1.4GHZ/1.8GHZ无线专网数据传输方案

采用1.4GHZ、1.8GHZ频段的四信无线通信模块F2X16-DK目前大规模应用于武汉供电公司,为数据传输搭建新一代电力无线宽带专用网络,满足当地对电力网络安全性、高效性、稳定性等的要求。

基于台达20PM的点胶机数控系统

摘 要:台达DVP20PM00产品是一款同时具有逻辑控制和位置控制的功能强大的PLC,可以灵活、高速、精确的完成平面两轴及三轴运动控制,可广泛运用到点胶机相关设备。 关键词:点胶机 台达20P

基于台达20PM的点胶机数控系统

摘 要:台达DVP20PM00产品是一款同时具有逻辑控制和位置控制的功能强大的PLC,可以灵活、高速、精确的完成平面两轴及三轴运动控制,可广泛运用到点胶机相关设备。 关键词:点胶机 台达20P

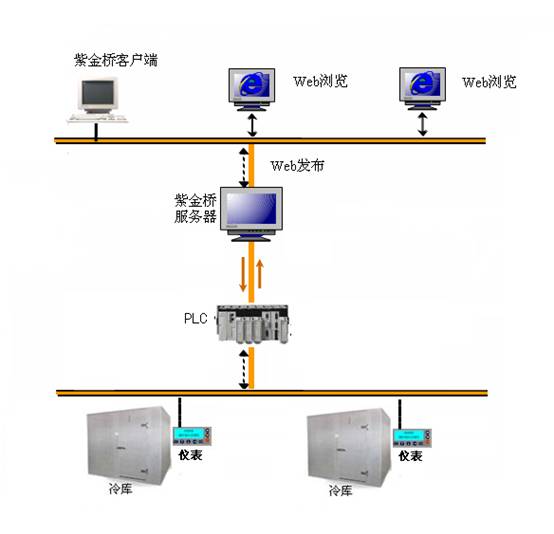

基于紫金桥软件的冷库温湿度监控系统方案

近几年来,冷库作为冷藏业的基础设施已经得到了国内有关部门和相关行业的重视,获得了长足的发展,无论是在规模、数量方面还是在建造技术方面都有了很大的扩充和提高。我国冷库行业正以十分迅猛的速度发展和壮

基于紫金桥软件的冷库温湿度监控系统方案

近几年来,冷库作为冷藏业的基础设施已经得到了国内有关部门和相关行业的重视,获得了长足的发展,无论是在规模、数量方面还是在建造技术方面都有了很大的扩充和提高。我国冷库行业正以十分迅猛的速度发展和壮

火狐浏览器紫金桥软件Web发布(open in ie方式)

目的:解决最新版本火狐浏览器不能打开ie框架的紫金桥Web发布。背景:紫金桥Realinfo 6.5软件发布方式只支持ie框架浏览器,不支持火狐最新版浏览器,通过如下操作即使浏览器升级到最新版本,

火狐浏览器紫金桥软件Web发布(open in ie方式)

目的:解决最新版本火狐浏览器不能打开ie框架的紫金桥Web发布。背景:紫金桥Realinfo 6.5软件发布方式只支持ie框架浏览器,不支持火狐最新版浏览器,通过如下操作即使浏览器升级到最新版本,

高速数据通讯和动态运动控制是高效完成热喷涂工艺的保障

热喷涂是一种表面处理技术,即将熔融或加热后的材料喷涂到表面上。为了提高喷涂质量,四川大学自主设计 出一套九轴联动热喷涂系统,在这个系统中,三轴转台与六轴机械手同时优化运行。该系统利用 Beckho

高速数据通讯和动态运动控制是高效完成热喷涂工艺的保障

热喷涂是一种表面处理技术,即将熔融或加热后的材料喷涂到表面上。为了提高喷涂质量,四川大学自主设计 出一套九轴联动热喷涂系统,在这个系统中,三轴转台与六轴机械手同时优化运行。该系统利用 Beckho

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业