主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

摘要: 本文介绍了台达PLC和变频器在饮料厂供水系统的自动恒压控制,设计了供水系统的自动恒压控制方法。分析了控制系统的组成结构、工作过程和PLC梯形图控制流程及触摸屏人机界面设计。该系统性、能可靠、操作方便、自动化程度高、人机界面直观,有较高应用价值。

关键词:PLC 触摸屏 供水系统

1 前言

常规的供水系统采用水泵定速控制,通过改变阀门的大小的方法调节流量和压力,以达水压恒定。这种方式在运行中存在以下问题。

(1)人工操作存在调节滞后,整个系统稳定性差,自动化程度低,使得溢水管经常排水造成资源浪费;

(2)水泵定速运行,不仅造成电能的浪费,而且由于泵长期高速运行,易使轴承损坏,影响泵的使用寿命,且备用水泵出现过锈死的现象;

(3)每年夏天用水高峰时段水压不能得到保证,当出现了突发性电网故障时,由于水量不足给企业生产造成不便;

为了提供恒压供水,因而对饮料公司供水系统进行改造就显得非常重要。可编程序控制器(简称PLC)是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。具有通用性好,可靠性高,安装灵活,扩展方便,性价比高等一系列优点,而且其总线与网络能力越来越强,可方便地与上位机组成控制系统,实现系统的高性价比和高效能运作。

本文采用台达公司的PLC和变频器产品研制开发了一种自动恒压供水控制系统,可有效减轻工作人员的负担,提高供水系统的优化运行程度,增强系统抗干扰性,避免硬件老化损失。

2系统简介

为改善生产环境,某大型饮料公司投资清洁水技改工程并建成一座日产水5万顿的供水系统,分别建设了抽水泵系统、加压泵系统和高位水池。根据公司用水需求特点,从抽水泵系统过来的水一部分直接供给生产用水部门,一部分则需通过加压泵输送到高位水池,而供给生产用水部门的水压与供给高位水池的水压相差较大。同时高位水池距抽水泵房较远达十多公里,高位水池的液位高低和加压泵系统的设计以及如何与抽水泵系统“联动”也是较难解决的。

鉴于以上特点,从技术可靠和经济实用角度综合考虑,我们设计了用PLC控制与变频器控制相结合的自动恒压控制供水系统,同时通过主水管线压力传递较经济地实现了加压泵系统与抽水泵系统“远程联动”的控制目的。

3系统方案

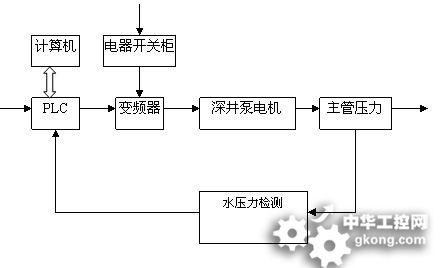

系统的控制以台达的DVP-EH型DVP64EH00R PLC为技术平台,DOP-A57CST触摸屏为操作界面,VFD110B43A变频器作为执行构件。触摸屏通过COM2口与DVPEHPLC 的COM口相连,采用MODBUS协议。PLC通过RS485口控制变频器(便于扩充),支持MODBUS协议。另外还包括施耐德公司的软启动器、电机保护器、数据采集及其辅助设备组成(见图1)。

图1 系统的组成框图

3.1 抽水泵系统

整个抽水泵系统有150KW深井泵电机四台,90KW深井泵电机两台,采用变频器循环工作方式,六台电机均可设置在变频方式下工作。采用一台150KW和一台90KW的软起动150KW和90KW的电机。当变频器工作在50HZ,管网压力仍然低于系统设定的下限时,软起动器便自动起动一台电机投入到工频运行,当压力达到高限时,自动停掉工频运行电机。

系统为每台电机配备电机保护器,是因为电机功率较大,在过载、欠压、过压、过流、相序不平衡、缺相、电机空转等情况下为确保电机的良好使用条件,达到延长电机的使用寿命的目的。

系统配备水位显示仪表,可进行高低位报警,同时通过PLC可确保取水在合理水位的水质监控,同时也保护电机制正常运转工况。

系统配备流量计,既能显示一段时间的累积流量,又能显示瞬时流量,可进行出水量的统计和每台泵的出水流量监控。

3.2 公司内不同压力供水需求的解决

为稳定可靠地满足公司内部分区域供水太力(0.4~0.45Mpa)低于主管网水压力(0.8~0.9Mpa)的要求,配备稳压减压阀来调节,可调范围为0.1~0.8Mpa。

3.3 加压泵系统

由于抽水泵房距离高位水池较远,直接供水到高位水池抽水泵的扬程不足,为此在距离高位水池落差为36米处设计有一加压泵房,配备立式离心泵两台(一用一备)电机功率为75KW,扬程36米。该加压泵的控制系统需考虑以下条件:

(1)若高位水池水位低和主管有水,则打开进水电动蝶阀和起动加压泵向高位水池供水;

(2)若高位水池水位满且主管有水,则给出报警信号并关闭加压泵和进水电动蝶阀;

(3)若主管无水表明用水量增大或抽水泵房停止供水,必须开启出水电动蝶阀由高位水池向主管补充不。

像抽水泵一样,我们为加压泵配备了软起动器和电机保护器,确保加压泵长期可靠地运转,同时配备了高位水池的水位传感器和数显仪和缺水传感器。

为保证整个主水管网的恒压供不,当高位水池满且主水管有水时,加压泵停止,此时主管压力将“憋压”,最终导致主管压力上升,并将此压力传递到抽水泵房,抽水泵的控制系统检测到此压力进行恒压变频控制,进而达到整个主管网的恒压供水,这是整个控制系统设计的关键。

4 系统实现功能

4.1 全自动平稳切换,恒压控制

主水管网压力传感器的压力信号4~20mA送给数字PID控制器,控制器根据压力设定值与实际检测值进行PID运算,并给出信号直接控制变频器的转速以使管网的压力稳定。当用水量不是很大时,一台泵在变频器的控制下稳定运行;当用水量大到变频器全速运行也不能保证管网的压和稳定时,控制器的压力下限信号与变频器的高速信号同时被 PLC检测到,PLC自动将原工作在变频状态下泵投入到工频运行,以保持压力的连续性,同时将一台备用的泵用变频器起动后投入运行,以加大管网的供水量保证压力稳定。若两台泵运转仍,则依次将变频工作状态下的泵投入到工频运行,而将另一台备用泵投入变频运行。

当用水量减少时,首先表现为变频器已工作在最低速信号有效,这时压力上限信号如仍出现,PLC首先将工频运行的泵停掉,以减少供水量。当上述两个信号仍存在时,PLC再停掉一台工频运行的电机,直到最后一台泵用主频器恒压供水。另外,控制系统设计六台泵为两组,每台泵的电机累计运行时间可显示,24小时轮换一次,既保证供水系统有备用泵,又保证系统的泵有相同的运行时间,确保了泵的可靠寿命。控制系统图见图2。

图2 控制系统流程图

4.2 半自动运行

当PLC系统出现问题时,自动控制系统失灵,这时候系统工作处于半自动状态,即一台泵具有变频自动恒压控制功能,当用水量不够时,可手动投入另外一台或几台工频泵运行。

4.3 手动

当压力传感器故障或变频器故障时,为确保用水,六台泵可分别以手动工频方式运行。

5 实施效果

实际运行证明本控制系统构成了多台深井泵的自动控制的最经济结构,在软件设计中充分考虎变频与工频在切换时的瞬间压力与电流冲击,每台泵均采用软起动是解决该问题关键。变频器工作的上下限频率及数字PID控制的上下限控制点的设定对系统的误差范围也有不可忽视的作用。

①采用变频恒压供水,消除了主管网压力波动,保证了供水质量,而且节能效果明显,并延长了主管网及其阀门的使用寿命。

②用稳压减压阀经济地解决了不同用水压力的问题。

③拓宽运用变频恒压控制原理,较好地解决了加压泵房与抽水泵房的远程通讯总是并达到异地连锁控制的目的。

④在抽水泵房设置连续液位显示,并将信号传与PLC,防止泵缺水烧坏电机,设定的取水位置,确保水的质量。

⑤电机既有电机保护器,又有软起动器,克服了起动时的大电流冲击,相对延长了电机制使用寿命。

⑥由于采用PLC控制的压力自动控制,可以实现无人远程操作,系统的PLC预留有RS485接口,可与公司总调度室计算机网络进行连接。

⑦由于系统采用闭环恒压控制,电机在满足主水很容易网的压力的前提下,节能效果显著,年节电61万度,折合为人民币36万元。

⑧通过采用变频器控制,可在不同季节、节假日、日夜及上下班等全面调控水量,按日节水100吨计,则年可节水36500吨。

总之,采用该PLC控制的恒压变频供水系统肯定能保证该大型饮料厂的足量用水,同时很大程度上降低了维修的劳动强度和延长了设备的使用寿命,实现了真正的自动控制,不仅可解决了现供水系统存在的问题,而且节能效果显著。因此,从节能和改善供水条件上有着重大的价值。

【参考文献】

[1] 台达全系列可编程序控制器 台达内部资料 2009

[2] 郭宗仁等. 可编程序控制器应用系统设计及通信网络技术. 人民邮电出版社,2002

[3] 宋伯生.可编程序控制器.中国劳动出版社, 1993.

基于TCP/IP网络的矿井监控系统方案

矿井监控解决方案随着国家对煤矿安全生产工作的日益重视,以及矿务局自身现代化管理的需求,矿井安全监测系统越来越体现出其重要性。矿井监控主要是对煤矿矿井下的有害、有毒、易燃易爆气体和各种机电设备运行状态

基于TCP/IP网络的矿井监控系统方案

矿井监控解决方案随着国家对煤矿安全生产工作的日益重视,以及矿务局自身现代化管理的需求,矿井安全监测系统越来越体现出其重要性。矿井监控主要是对煤矿矿井下的有害、有毒、易燃易爆气体和各种机电设备运行状态

四信通信4G/3G路由器基于换热站远程监控系统方案

近年来,我国的城市集中供热规模不断扩大。集中供热是国家大力推广的节能和环保措施,换热站是连接供热站和用户极为重要的环节,其工作安全性、可靠性直接影响锅炉的安全性和供热质量。目前换热

四信通信4G/3G路由器基于换热站远程监控系统方案

近年来,我国的城市集中供热规模不断扩大。集中供热是国家大力推广的节能和环保措施,换热站是连接供热站和用户极为重要的环节,其工作安全性、可靠性直接影响锅炉的安全性和供热质量。目前换热

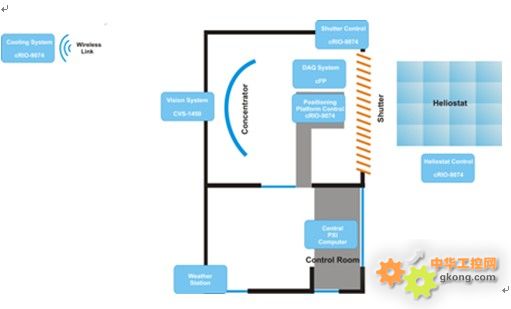

基于NI CompactRIO的太阳能熔炉智能化控制和数据采集系统

图1: 太阳能熔炉组件架构图 '凭借CompactRIO,Compact Fieldpoint和NI Compact Vision System内在的坚固性、准确性、扩展能力以及平台的网络集成,我们

基于NI CompactRIO的太阳能熔炉智能化控制和数据采集系统

图1: 太阳能熔炉组件架构图 '凭借CompactRIO,Compact Fieldpoint和NI Compact Vision System内在的坚固性、准确性、扩展能力以及平台的网络集成,我们

自己动手——实现手机APP远程监控S7-200PLC

一,现状 西门子S7-200PLC广泛应于工业控制领域,是一款性能高,运行稳定的控制器。此次我们要把西门子的S7-200PLC连接到EMCP物联网云平台,实现电脑Web页面和手机APP对200PLC

自己动手——实现手机APP远程监控S7-200PLC

一,现状 西门子S7-200PLC广泛应于工业控制领域,是一款性能高,运行稳定的控制器。此次我们要把西门子的S7-200PLC连接到EMCP物联网云平台,实现电脑Web页面和手机APP对200PLC

基于机器视觉的纺织品在线检测系统

随着工业自动化领域各种高新技术的革新,机器视觉检测作为一种快速、实时、准确采集与处理信息的高新技术,已逐渐成为增强自动化行业企业竞争力不可缺少的技术工具和手段。而正是由于其具备相当的性能优势,因此备

基于机器视觉的纺织品在线检测系统

随着工业自动化领域各种高新技术的革新,机器视觉检测作为一种快速、实时、准确采集与处理信息的高新技术,已逐渐成为增强自动化行业企业竞争力不可缺少的技术工具和手段。而正是由于其具备相当的性能优势,因此备

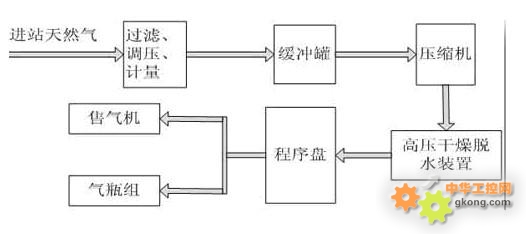

基于紫金桥软件在油气加站中的应用

1.概述 近年来,国家对于环境的质量的要求越来越高,天然气由于燃烧清洁、储量巨大,作为汽车燃料和供热燃料技术的不断成熟而受到青睐,使用越来越广泛。 在LNG/CNG行业迅速发展的同时,由于站点

基于紫金桥软件在油气加站中的应用

1.概述 近年来,国家对于环境的质量的要求越来越高,天然气由于燃烧清洁、储量巨大,作为汽车燃料和供热燃料技术的不断成熟而受到青睐,使用越来越广泛。 在LNG/CNG行业迅速发展的同时,由于站点

CODESYS 使用AURIX TM MCU轻松实现SIL2控制器的开发

使用AURIX TM MCU轻松实现SIL2控制器的开发用于Infineon TC29x的CODESYS PSP产品可以使设备制造商能够更快地实现符合IEC 61508标准的SIL2安全控制器的开发

CODESYS 使用AURIX TM MCU轻松实现SIL2控制器的开发

使用AURIX TM MCU轻松实现SIL2控制器的开发用于Infineon TC29x的CODESYS PSP产品可以使设备制造商能够更快地实现符合IEC 61508标准的SIL2安全控制器的开发

才茂基于GPRS网络与GPS卫星定位的出租车(公交车)调度管理

一、 引言随着国内经济的飞速发展,人们出行在外应用出租车和公交车等交通工具是必不可少的,然而运输管理的的成本也是成为了现在客运公司考虑的首要问题,为了提高工作效率以及服务水平,这需要企业能够及时、准

才茂基于GPRS网络与GPS卫星定位的出租车(公交车)调度管理

一、 引言随着国内经济的飞速发展,人们出行在外应用出租车和公交车等交通工具是必不可少的,然而运输管理的的成本也是成为了现在客运公司考虑的首要问题,为了提高工作效率以及服务水平,这需要企业能够及时、准

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业