主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

应用领域

能源/电力

使用的产品

CompactRIO, LabVIEW, LabVIEW FPGA, LabVIEW Real-Time

挑战

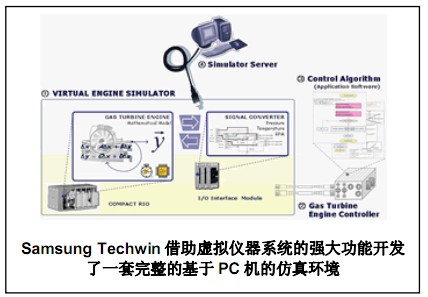

开发一个引擎仿真测试系统以提高Samsung Techwin公司生产的燃气涡轮引擎的性能。

应用方案

以NI LabVIEW和CompactRIO平台取代庞大而繁冗的数据采集系统,实现基于PC的仿真和测试环境。燃气涡轮引擎由于应用了各种不同的复杂技术,对其综合性能的测试相当困难。通常测试和分析不会在真实的引擎上进行,因此设计并验证燃气涡轮引擎控制器的硬件和控制算法便成了一个颇具难度的挑战。

设计正确的引擎仿真器对于我们的验证能力相当关键,我们借助仿真器检验引擎控制器是否安全可靠。为了实现安全而精准的引擎控制,我们必须在集成到真实的引擎之前对控制器硬件和控制算法进行验证。

我们的目标是设计一个虚拟引擎(引擎仿真器)来提高引擎控制器的性能指标。我们在PC上运行NLabVIEW并使用紧凑而坚固的NI CompactRIO平台取代传统的数据采集系统,实现了整个仿真和测试环境。设计出来的虚拟引擎输入输出与真实引擎一样的物理信号,提供了验证控制器硬件和软件系统的最优方案。

通过燃气涡轮引擎的数学模型,我们可以计算出引擎的性能参数。然后将这些性能参数转变为真实的物理信号,作为引擎控制器的输入输出。经过反复测试,我们可以验证控制器的硬件和算法,提高可靠性,减少调试(校准)事件并且帮助我们防止意外的故障发生。

开发过程

开发控制器算法的过程中,我们使用了 NI LabVIEW,LabVIEW Simulation Interface Toolkit 2.0, The MathWorks, Inc. MATLAB® and Simulink® software, 和 Visual C++。整个开发过程由一个开发者花费9个半月完成。

系统配置

燃气涡轮引擎的仿真系统包括以下部分:虚拟引擎(仿真器),燃气涡轮引擎控制器,控制算法(应用程序),仿真服务器。仿真器包括一个数学模型,计算引擎的动态特性参数,执行实时操作和状态计算,输出参数。仿真器通过通用的I/O模块将输出的参数转变成压力/温度/RPM等物理信号进行输出。我们在8槽的CompactRIO的平台上通过FPGA和实时应用编程实现了实时操作,I/O以及对仿真服务器的通信。

引擎控制器是执行引擎控制的硬件,我们为引擎控制器配备了高性能的 CPU并将控制器与引擎通过电缆连接。控制算法是引擎的操作逻辑和控制补偿,是引擎控制最重要的部分,我们必须根据具体指标编写算法程序。最后由仿真服务器管理仿真器的操作,数据存储以及用户界面。

我们的仿真器在 NI CompactRIO平台上结合了 FPGA编程和实时系统编程。用可重配置机箱中的FPGA实现了高速滤波器和 I/O,将基于实时操作系统的控制算法下载到实时控制器上进行实时运算。

我们起初使用cRIO-9102,8槽1百万门 FPGA的可重配置机箱,开发过程中发现FPGA规模不够,因此改用 cRIO-9104,8槽3百万门FPGA的可重配置机箱。在模拟输出模块中我们还加入了缓冲电路,因为 cRIO-9263的输出电流只有几mA。

运行仿真服务器上的程序,用户可以进行如下操作:引擎状态的暂时修改,仿真设置修改,仿真启动,暂停,退出以及仿真引擎最终状态的设定等。引擎状态监测程序需要将应用程序中的各个操作行为都通知用户,包括引擎改换的显示和数据存储等。引擎状态监测程序在开发和调试中都是最重要的部分。

以前基于PXI的系统在尺寸和重量上给便携式要求带来了困难。而 windows操作系统也不适于有确定性要求的应用。CompactRIO平台在以上两方面非常有吸引力,非常适合开发者实现新的控制和监测概念。CompactRIO上配备的实时操作系统为我们的系统确保了实时性,而LabVIEW为FPGA的开发大大减少了开发成本。

HIEBOX-3A系列分体式霍尔闭环电流传感器极大提升用户使用灵活性

随着中国工业产业结构升级改革的持续深入,以往单一的大批量生产的产业模式被越来越多的定制化、个性化、精细化模式所替代。以往依靠大量产业工人的劳动密集型生产方式逐渐被以机器人、工厂自动化、AI等精细化

HIEBOX-3A系列分体式霍尔闭环电流传感器极大提升用户使用灵活性

随着中国工业产业结构升级改革的持续深入,以往单一的大批量生产的产业模式被越来越多的定制化、个性化、精细化模式所替代。以往依靠大量产业工人的劳动密集型生产方式逐渐被以机器人、工厂自动化、AI等精细化

使用Compact FieldPoint和动画图像演示为癌症诊断进行放射性药物合成

The Challenge:为放射性药物合成开发自动化流程,提高合成速度和可靠性,并且允许临床医师在较安全的距离控制并监视这个流程。 The Solution:使用NI LabVIEW和带有

使用Compact FieldPoint和动画图像演示为癌症诊断进行放射性药物合成

The Challenge:为放射性药物合成开发自动化流程,提高合成速度和可靠性,并且允许临床医师在较安全的距离控制并监视这个流程。 The Solution:使用NI LabVIEW和带有

使用 DataMan 8100 对手术灯生产的流程控制

Depending on the type of surgery, specific lighting conditions are required in order to achieve ma

使用 DataMan 8100 对手术灯生产的流程控制

Depending on the type of surgery, specific lighting conditions are required in order to achieve ma

3G4G无线在环境监控中心实时监控系统应用方案

一、3G/4G网络概述3G/4G无线是目前解决移动通信信息服务的一种较完美的业务,它是以数据流量计费、覆盖范围广泛、数据传输速度更快。3G/4G无线的推出,为行业和企业用户开展无线办公提供了基础设施

3G4G无线在环境监控中心实时监控系统应用方案

一、3G/4G网络概述3G/4G无线是目前解决移动通信信息服务的一种较完美的业务,它是以数据流量计费、覆盖范围广泛、数据传输速度更快。3G/4G无线的推出,为行业和企业用户开展无线办公提供了基础设施

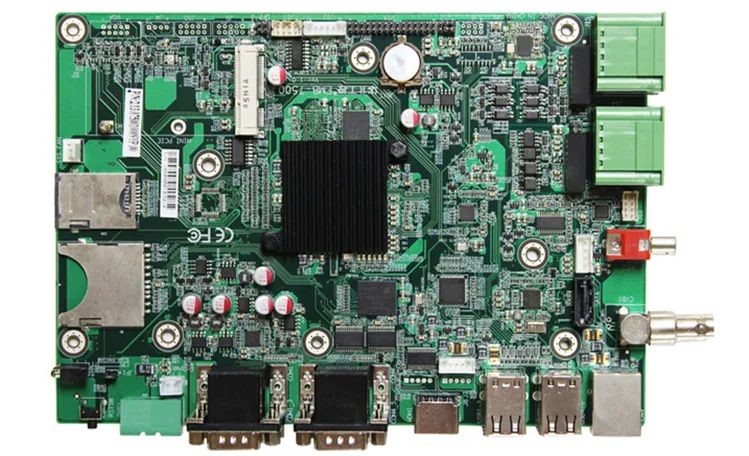

开发医用影像设备,华北工控可提供彩色超声诊断仪专用计算机

近年来随着科技的发展,超声诊断技术和成像技术不断成熟,各种新的影像医疗设备层出不穷,如彩色超声诊断仪,在临床诊断时具有准确、直观、无创伤以及应用面广、操作方便等优点,发展前景广阔。01超声是四大高

开发医用影像设备,华北工控可提供彩色超声诊断仪专用计算机

近年来随着科技的发展,超声诊断技术和成像技术不断成熟,各种新的影像医疗设备层出不穷,如彩色超声诊断仪,在临床诊断时具有准确、直观、无创伤以及应用面广、操作方便等优点,发展前景广阔。01超声是四大高

可视化警务指挥系统开发-源中瑞

警务指挥中心是核心信息汇集、转换、传输的重要部分,随着大数据、AI、物联网等技术的发展,指挥中心工作模式发生了巨大的变化。传统模式下指挥中心的环节、步骤、协作都非常低效。可视化警务指挥系统拥有众多平

可视化警务指挥系统开发-源中瑞

警务指挥中心是核心信息汇集、转换、传输的重要部分,随着大数据、AI、物联网等技术的发展,指挥中心工作模式发生了巨大的变化。传统模式下指挥中心的环节、步骤、协作都非常低效。可视化警务指挥系统拥有众多平

基于紫金桥实时数据库的DCS与环保局数据联网

一 项目背景山东省某市环境保护局为加强对企业的实时监控,新建监控中心一处,用于对企业的与环保相关的生产数据监控。监控中心需要本市某发电厂将DCS内数据通过OPC通讯的方式,将数据上传到监控中心。为

基于紫金桥实时数据库的DCS与环保局数据联网

一 项目背景山东省某市环境保护局为加强对企业的实时监控,新建监控中心一处,用于对企业的与环保相关的生产数据监控。监控中心需要本市某发电厂将DCS内数据通过OPC通讯的方式,将数据上传到监控中心。为

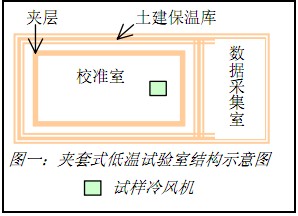

夹套式低温试验室自动测试系统的开发及质量

应用领域:产品测试 使用产品:NI PCI-GPIB 采集卡、SCXI-1001 机箱、SCXI-1100/1102/1122 等模块,LabVIEW等软件 挑战:设计并集成一个测试系统在有效寿命内

夹套式低温试验室自动测试系统的开发及质量

应用领域:产品测试 使用产品:NI PCI-GPIB 采集卡、SCXI-1001 机箱、SCXI-1100/1102/1122 等模块,LabVIEW等软件 挑战:设计并集成一个测试系统在有效寿命内

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业