主营:欧姆龙,三菱,安川,Pro-face

主营:欧姆龙,三菱,安川,Pro-face

应用领域:

汽车测试

使用产品:

CompactRIO、数据采集卡、LabVIEW、LabVIEW FPGA、LabVIEW实时控制、可编程自动化控制器(PAC)

挑战:

为高性能摩托车引擎构造基于FPGA的全权引擎控制系统

解决方案:

使用National Instruments(美国国家仪器公司,简称NI)的CompactRIO和LabVIEW环境将重点直接放在引擎控制软件和I/O板卡开发上。

最后成品的2004 Yamaha YZF-R6摩托车

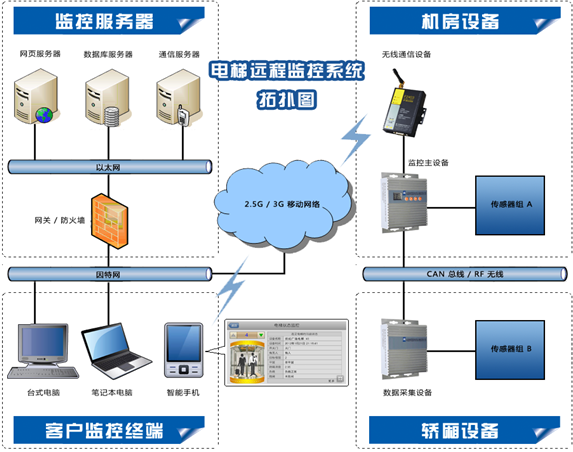

基于GPRS的电梯远程控制系统

背景: 随着经济的发展和城市规模的不断扩大,宾馆、酒店、写字楼等高层住宅不断增加,电梯的安装和使用数量越来越大。电梯给人们带来便利的同时,由于电梯故障所造成的人员伤亡和经济损失也越来越大。 电

基于GPRS的电梯远程控制系统

背景: 随着经济的发展和城市规模的不断扩大,宾馆、酒店、写字楼等高层住宅不断增加,电梯的安装和使用数量越来越大。电梯给人们带来便利的同时,由于电梯故障所造成的人员伤亡和经济损失也越来越大。 电

大庆油田物业管理二公司热网SCADA系统

一、项目背景大庆油田物业管理二公司现管辖乘银集中供热39座换热站、八百垧集中供热17座换热站、红岗集中供热9座换热站、银浪燃煤锅炉房、八百垧燃煤锅炉房、红岗燃煤锅炉房、乘风燃气锅炉房及其管辖的25座

大庆油田物业管理二公司热网SCADA系统

一、项目背景大庆油田物业管理二公司现管辖乘银集中供热39座换热站、八百垧集中供热17座换热站、红岗集中供热9座换热站、银浪燃煤锅炉房、八百垧燃煤锅炉房、红岗燃煤锅炉房、乘风燃气锅炉房及其管辖的25座

皮尔磁:高效安全管理确保激光使用安全

PNOZmulti:以自动化确保零接缝有谁能想到,家具上可见的胶粘可能很快就会成为历史。豪迈公司研发了LaserTec程序,让在焊接边缘和面板材料时不会留下可见的焊缝成为可能。总部位于德国Schop

皮尔磁:高效安全管理确保激光使用安全

PNOZmulti:以自动化确保零接缝有谁能想到,家具上可见的胶粘可能很快就会成为历史。豪迈公司研发了LaserTec程序,让在焊接边缘和面板材料时不会留下可见的焊缝成为可能。总部位于德国Schop

使用NI TestStand、NI LabVIEW与PXI测试车辆的ECU

作者:Dillon Glissmann - DISTek Integration Inc. “NI TestStand提供了一种现成可用的解决方案,通过一些关键功能帮助我们减少了开发时间,而LabV

使用NI TestStand、NI LabVIEW与PXI测试车辆的ECU

作者:Dillon Glissmann - DISTek Integration Inc. “NI TestStand提供了一种现成可用的解决方案,通过一些关键功能帮助我们减少了开发时间,而LabV

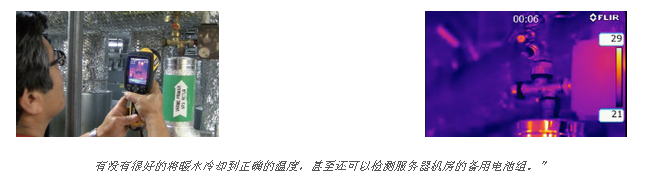

瑞典医院使用红外热像仪维护暖通空调系统

一家医院要想确保医院卫生及病人和医护人员有一个舒适的环境,控制其医护室的温度就显得至关重要。这就是为何瑞典一家医院的技术人员购买FLIR红外热像仪,用于医院内部暖通空调系统维护的原因。实际上,FLI

瑞典医院使用红外热像仪维护暖通空调系统

一家医院要想确保医院卫生及病人和医护人员有一个舒适的环境,控制其医护室的温度就显得至关重要。这就是为何瑞典一家医院的技术人员购买FLIR红外热像仪,用于医院内部暖通空调系统维护的原因。实际上,FLI

化纤公司脱水塔先进控制解决方案

1. 服务对象仪征化纤股份有限公司PTA装置溶剂脱水塔项目2. 工艺简介APC-AdconPTA装置是将原料对二甲苯(PX)、溶剂醋酸(HAc)、催化剂醋酸钴和醋酸锰(Co-Mn)、助催化剂或称促进

化纤公司脱水塔先进控制解决方案

1. 服务对象仪征化纤股份有限公司PTA装置溶剂脱水塔项目2. 工艺简介APC-AdconPTA装置是将原料对二甲苯(PX)、溶剂醋酸(HAc)、催化剂醋酸钴和醋酸锰(Co-Mn)、助催化剂或称促进

才茂通信基于无线视频监控+GPS定位对校车安全管理解决方案

一、行业背景2011年11月16日,在甘肃庆阳正宁县,一辆搭载幼儿及教师的限定9座却实载63人的校车与一辆大翻斗运煤车相撞,造成多人死亡的惨剧。校车安全问题在近年来成为了被大众所关注的热门话题。这是

才茂通信基于无线视频监控+GPS定位对校车安全管理解决方案

一、行业背景2011年11月16日,在甘肃庆阳正宁县,一辆搭载幼儿及教师的限定9座却实载63人的校车与一辆大翻斗运煤车相撞,造成多人死亡的惨剧。校车安全问题在近年来成为了被大众所关注的热门话题。这是

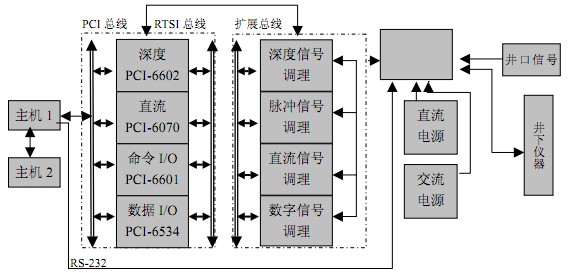

基于 NI 数采模块的测井数据采集控制系统设计

作者:贾宏宇 职务:项目经理 公司:大庆油田测试技术服务分公司 应用领域:研究和开发 使用的产品: PCI-6070E; PCI-6024E; PCI-6534; PCI-6533; PCI-660

基于 NI 数采模块的测井数据采集控制系统设计

作者:贾宏宇 职务:项目经理 公司:大庆油田测试技术服务分公司 应用领域:研究和开发 使用的产品: PCI-6070E; PCI-6024E; PCI-6534; PCI-6533; PCI-660

专注服务于工控领域 7×8小时售后支持

全方位的技术支持 因为专注所以专业